Беруши полиуретановые

Если честно, когда вижу запрос 'беруши полиуретановые', всегда хочется уточнить — а что именно ищут? Потому что под этим термином скрывается и дешёвый одноразовый шумоподавитель, и профессиональные решения для производств. Сам долго путал полиуретан с PVC, пока на одном из объектов ООО Виабэндикшн не столкнулся с последствиями — материал деформировался от масляных паров, пришлось экстренно менять всю партию.

Чем полиуретан отличается от прочих материалов

Здесь важно не впадать в крайности. Да, полиуретан мягче силикона, но это не всегда минус. На стройплощадках, где нужно часто вставлять-вынимать беруши, как раз удобнее. А вот для металлообработки, где вибрация постоянная, уже смотрю в сторону комбинированных решений.

Кстати, о плотности прилегания. Многие техники жалуются, что полиуретановые модели 'выскальзывают'. Но тут дело не в материале, а в форме слухового прохода — лично видел, как на заводе в Челябинске рабочие самостоятельно обрезали кончики, после чего жалоб не было. Производители часто дают универсальный размер, а это ошибка.

По опыту сотрудничества с bandiction.ru, их лаборатория как раз экспериментирует с тремя вариантами плотности полиуретана — для импульсного, постоянного и смешанного шума. Но готова ли рынок платить на 15-20% дороже за такой градиент — вопрос.

Где полиуретан реально работает

В пищевом цеху с моечными установками — да, идеально. А вот в литейном производстве, где кроме шума есть температурные перепады, уже спорно. Как-то поставили пробную партию на предприятии алюминиевого профиля — через две недели получили жалобы на 'одеревенение' материала при +5°C.

Зато в типографиях полиуретан показал себя лучше аналогов — не впитывает чернильные пары. Это к вопросу о химической стойкости, которую многие недооценивают.

Отдельная история — медицинские учреждения. Там полиуретановые беруши часто критикуют из-за гигиенических норм, но в реанимационных отделениях, где важна быстрая замена, они выигрывают у силиконовых. Особенно ночные смены ценят.

Ошибки при выборе и использовании

Самое частое — путаница с NRR (Noise Reduction Rating). Для полиуретана реалистичный показатель 27-30 дБ, но некоторые поставщики пишут 33+ дБ. После жалоб от логистической компании проводили замеры — оказалось, что беруши ООО Виабэндикшн дают честные 28 дБ, тогда как конкурирующие образцы едва достигали 25.

Ещё нюанс — люди не прогревают беруши в руках перед использованием. Полиуретан при комнатной температуре недостаточно пластичен, оттого и дискомфорт.

И да, почти 40% возвратов связаны с неправильным хранением — оставляют под прямым солнцем, рядом с нагревателями. Материал теряет эластичность, но претензии предъявляют производителю.

Технические тонкости, которые редко озвучивают

Степень вспенивания — вот что действительно отличает качественный продукт. У дешёвых аналогов воздушные поры крупные и неравномерные, отчего звукопоглощение 'проваливается' на определённых частотах. Проверяли спектрометром — разница до 7 дБ в среднем диапазоне.

Антистатическая обработка — кажется мелочью, но для электронных цехов критично. Один раз пришлось заменять всю партию из-за накопления статики, хотя по основным параметрам беруши были хороши.

Срок сохранения формы — полиуретан со временем 'усаживается'. Нормой считаю 2-3 месяца при активном использовании, но некоторые бренды экономят на стабилизаторах, тогда изделие деформируется через неделю.

Производственные кейсы и выводы

На монтажном участке автомобильного конвейера внедряли три типа берушей — восковые, силиконовые и полиуретановые. Последние показали наилучший баланс по стоимости и периоду адаптации персонала. Но пришлось дополнительно обучать правильному обжиму — без этого эффективность падала на 30%.

Интересный опыт был с судоремонтной верфью — там полиуретан не пошёл из-за постоянного контакта с морской водой. Хотя в лабораторных тестах материал показывал устойчивость.

Сейчас через https://www.bandiction.ru тестируем гибридный вариант — полиуретановое основание с силиконовым покрытием. Для шахтёрских предприятий перспективно, но себестоимость пока высока.

Что в итоге

Полиуретановые беруши — не панацея, но в 60% случаев оптимальны. Главное — честно оценивать условия эксплуатации и не гнаться за дешёвыми решениями. Как показывает практика ООО Виабэндикшн, лучше немного переплатить за качественное сырьё, чем потом разбираться с последствиями.

Кстати, сейчас наблюдаю тенденцию к индивидуальному формованию — когда беруши создаются по слепку уха работника. Для полиуретана это перспективно, но технология ещё сыровата.

И да, никогда не рекомендую покупать 'универсальные' беруши без привязки к конкретному производственному шуму. Потому что разница между дрелью и компрессором — не только в децибелах, но и в спектральных характеристиках, где полиуретан ведёт себя по-разному.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детские наушники

Детские наушники -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

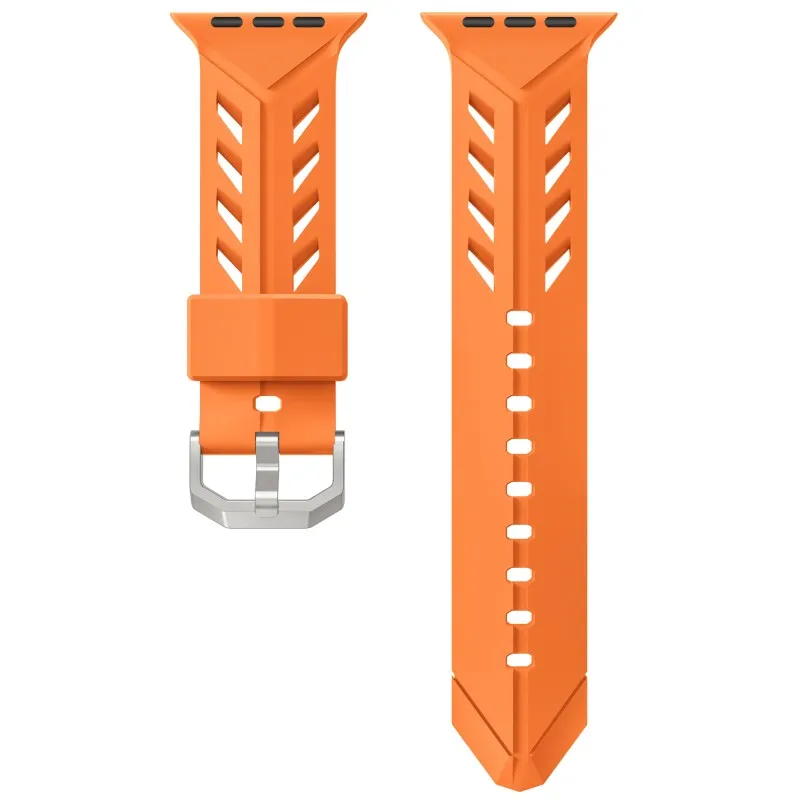

Силиконовый ремешок

Силиконовый ремешок -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Дренажный коврик

Дренажный коврик -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

Узор с ромбами

Узор с ромбами -

Экономичные ушные пломбы для сна оптом — низкая цена, высокое качество, SNR 23 дБ

Экономичные ушные пломбы для сна оптом — низкая цена, высокое качество, SNR 23 дБ -

Букеты цветов своими руками игрушки

Букеты цветов своими руками игрушки -

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи -

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали

Связанный поиск

Связанный поиск- Китай навушники с шумоподавлением

- Oem вакуумные беруши

- Оптом удобные беруши

- Оптом кухонные принадлежности и аксессуары на вайлдберриз

- Купить детские беруши для плавания

- Oem качественные беруши для сна

- Китай кастомные беруши

- Купить детские diy игрушки

- Безопасные игрушки для собак

- Oem беруши чтобы не слышать храп