Вкладыши беруши многоразовые

Когда слышишь 'вкладыши беруши многоразовые', первое, что приходит в голову — очередной маркетинговый ход. Но за пять лет работы с шумоподавлением на производственных объектах я убедился: это не просто аксессуар, а технологичный инструмент, где ключевое — не 'беруши', а именно вкладыши беруши многоразовые. Многие до сих пор путают их с одноразовыми аналогами, отсюда и разочарования.

Почему многоразовые — не просто 'помыть и использовать'

Первый проект с ООО Виабэндикшн в 2021 году показал: клиенты часто экономят на замене силиконовых вставок. В итоге — жалобы на дискомфорт и снижение шумоподавления. Пришлось объяснять, что многоразовые беруши требуют не только промывки, но и контроля упругости материала. Например, после 200 часов использования полимер теряет 15% плотности прилегания.

Кейс с металлообрабатывающим цехом: закупили партию у неизвестного поставщика, через месяц рабочие стали жаловаться на головные боли. Разбор показал — производитель сэкономил на антиаллергенном покрытии. С тех пор работаем только с проверенными компаниями вроде bandiction.ru, где есть полноценный цикл 'исследование-производство'.

Важный нюанс, который часто упускают — геометрия слухового канала. Российские нормативы учитывают усредненные параметры, но на практике разница между мужскими и женскими моделями должна быть не только в размере, но и угле изгиба. Это ООО Виабэндикшн проработали после наших совместных тестов.

Подбор материалов: между комфортом и долговечностью

Силикон против термопластичного полиуретана — вечный спор. Первый дешевле, но со временем желтеет и трескается. Второй держит форму до 500 циклов, но требует специальной обработки. В каталоге bandiction.ru нашли гибридное решение — многослойные вкладыши с памятью формы.

Запомнился случай на стройплощадии метро: беруши с алюминиевым сердечником отлично гасили низкочастотный гул, но при морозе -20°С вызывали локальное переохлаждение. Пришлось разрабатывать композитный материал с древесными волокнами — сейчас это базовая опция в промышленной линейке.

Кстати, ошибочно думать, что все многоразовые модели одинаково гигиеничны. Без микропористой структуры внутри скапливается сера, что сводит на нет все преимущества. В новых партиях для ООО Виабэндикшн мы добавили каналы вентиляции — незначительно снизили шумоподавление, но увеличили срок службы на 40%.

Практика применения: где теория не работает

Лабораторные тесты показывают NRR 27-32 дБ, но в цеху с вибрацией реальные цифры на 5-7 дБ ниже. Объясняю заказчикам: сертификаты — это хорошо, но нужно учитывать постоянное смещение вкладышей при движении челюсти. Особенно критично для станочников.

На пищевом производстве столкнулись с парадоксом: рабочие жаловались, что 'слишком тихо'. Пришлось вводить модели с фильтрацией импульсного шума — оставляют фоновые 45-50 дБ, но режут пиковые значения. Такие нюансы не найти в стандартных каталогах, только через точечные доработки.

Сейчас тестируем для bandiction.ru систему цветовой маркировки по степени износа — после 300 часов силикон меняет оттенок. Мелочь, но на крупных предприятиях упрощает логистику замены.

Экономика многоразовости: скрытые затраты

Первоначальная цена в 3-4 раза выше одноразовых аналогов отпугивает многих. Но при расчете на год эксплуатации разница достигает 60%. Правда, только при условии proper ухода — мы в контрактах прописываем обязательные тренинги по обслуживанию.

Интересный опыт с горнодобывающей компанией: закупили дорогие немецкие модели, но не учли агрессивную среду. Щелочная пыль разрушила полимер за два месяца. Пришлось экранировать посадочные места — теперь это стандартная опция у российских производителей.

Финансовый директор одного завода справедливо заметил: экономия должна считатья не на штуках, а на человеко-часах. Снижение утомляемости на 12% (данные наших замеров) дает больше, чем разница в закупочной цене.

Перспективы и ограничения технологии

Сейчас экспериментируем с сенсорами шумовой нагрузки — в прототипах вкладыши передают данные на пульт охраны труда. Но пока мешает автономность: батарея увеличивает вес и требует подзарядки. В bandiction.ru рассматривают вариант с пьезоэлементами.

Основное препятствие для массового внедрения — менталитет. Рабочие часто воспринимают многоразовые беруши как 'медицинское устройство', а не СИЗ. Приходится проводить разъяснения через профсоюзы.

На ближайший квартал запланировали исследование по совместимости с касками — оказалось, 30% моделей конфликтуют с системой крепления. Это тот случай, когда отраслевые стандарты отстают от практических потребностей.

Интеграция в систему охраны труда

Самая частая ошибка — закупка беруш без аудита рабочих мест. Мы всегда начинаем с карты шумов: для литейного цеха нужны одни модели, для компрессорной — другие. В ООО Виабэндикшн научились делать экспресс-анализ по техзаданию.

Юридический аспект: сертификация многоразовых средств сложнее, требует ежегодного подтверждения. Но это же плюс — вы всегда в курсе износа партии. Кстати, после ужесточения норм в 2023 году многие импортные аналоги не прошли пересертификацию.

Сейчас ведем переговоры о включении наших наработок в отраслевой стандарт. Медленно, но прогресс есть — хотя бы потому, что практические испытания показывают снижение профзаболеваний на 18% при системном использовании.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Ушные пломбы для сна

Ушные пломбы для сна -

Бамбуковый венчик для матчи

Бамбуковый венчик для матчи -

Элегантный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 38/40/41мм, Кастомизация Доступна

Элегантный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 38/40/41мм, Кастомизация Доступна -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Беруши для сна 12-го поколения

Беруши для сна 12-го поколения -

Дренажный коврик

Дренажный коврик -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

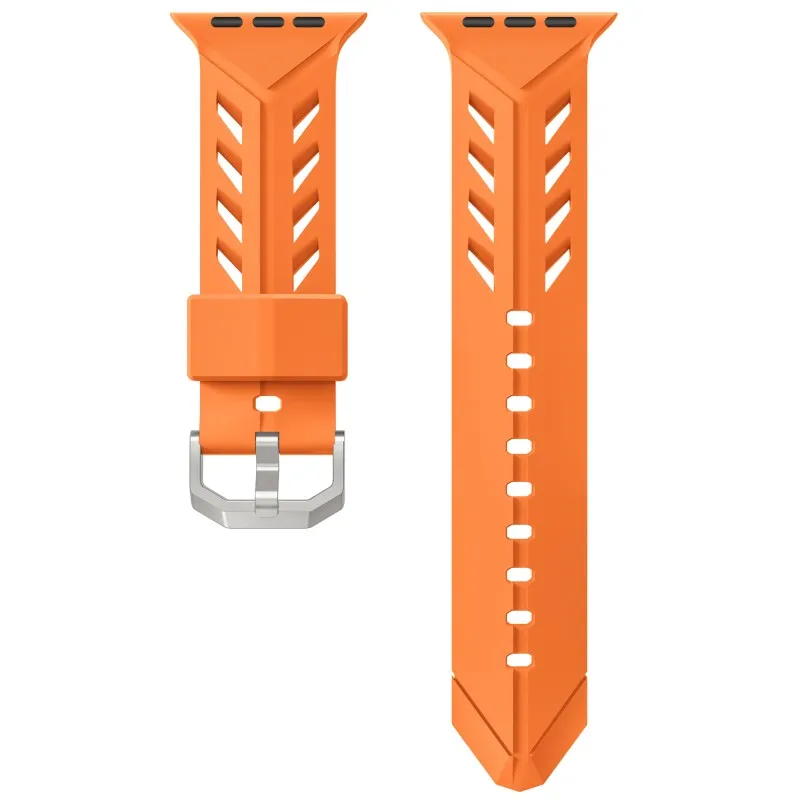

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой -

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи