Инструмент для измельчения курицы

Когда слышишь 'инструмент для измельчения курицы', большинство представляет обычный тесак, но в реальности это целый класс оборудования — от ручных измельчителей до автоматических линий, где важен не просто рез, а сохранение текстуры мяса и минимизация потерь сока. Многие ошибочно экономят на оснастке, не понимая, что тупые лезвия не режут, а рвут волокна, из-за чего готовый продукт теряет товарный вид. За годы работы с птицефабриками убедился: разница между кустарным измельчителем и профессиональным инструментом для измельчения курицы измеряется не только в часах, но и в процентах выхода филе.

Эволюция подходов к обработке птицы

Начинал с простых механических ножей — казалось, что для небольших объемов этого достаточно. Но когда столкнулся с партией в 500 тушек, понял: ручной труд не только медленный, но и рискованный из-за человеческого фактора. Один неверный рез — и вместо аккуратного филе получаются лоскуты, которые не примут в ресторанные сети. Перешел на полуавтоматические гильотины, но и там были нюансы: например, при частой смене размеров нарезки требовалась переналадка, которая съедала до 40 минут рабочего времени.

Сейчас часто вижу, как небольшие цеха пытаются адаптировать универсальные измельчители под курицу — вроде тех, что используют для красного мяса. Это грубая ошибка: структура волокон птицы требует особого угла заточки и скорости работы. Как-то на объекте в Подмосковье наблюдал, как владелец жаловался на 'крошение' костей при разделке — проблема оказалась в неправильно подобранном давлении ножевого блока. После замены на специализированный инструмент для измельчения курицы отходы снизились с 15% до 7%.

Кстати, о температурном режиме мало кто задумывается: если мясо не охлаждено до -2°C, даже самый острый нож будет не резать, а сминать ткань. Пришлось на собственном опыте выводить эту зависимость — сначала думал, что дело в производителе оборудования, а оказалось, в логистике сырья.

Критерии выбора для разных масштабов производства

Для малого бизнеса часто критична цена, но здесь важно не перейти грань: дешевые аналоги из Китая с 'переточенными' лезвиями служат втрое меньше и требуют постоянной замены. Как-то закупили партию таких ножей для тестов — через неделю пришлось снять с линии: металл оказался мягким, кромка загибалась при контакте с суставами. Сейчас рекомендуем проверенных поставщиков вроде ООО Виабэндикшн — у них на сайте bandiction.ru можно подобрать оснастку под конкретные модели оборудования, плюс есть техническая поддержка.

Средние производства чаще смотрят на производительность, но упускают энергоэффективность. Современные европейские измельчители потребляют на 30% меньше энергии при том же объеме — это тот случай, когда переплата за технологию окупается за полгода. Особенно если учесть тарифы на электроэнергию в промышленных зонах.

Крупные комбинаты уже работают с автоматизированными линиями, где инструмент для измельчения курицы интегрирован в конвейер. Здесь главный вызов — синхронизация скорости: если подающий транспортер движется быстрее режущего модуля, возникает затор. Приходилось настраивать такие системы на фабрике в Калужской области — помогло лазерное позиционирование, но это решение не из бюджетных.

Типичные ошибки при эксплуатации

Самая частая — пренебрежение заточкой. Многие ждут, пока нож перестанет резать, хотя оптимально править кромку после каждой смены. Как-то пришлось разбирать жалобу от сети общепита: их куриное филе было 'рваным'. Оказалось, измельчитель не точили три месяца — владелец считал, что раз мясо разделывается, то все в порядке. После обучения персонала проблема исчезла.

Вторая ошибка — неправильная мойка. Щелочные средства разъедают сталь, особенно в местах креплений. Видел случаи, когда из-за коррозии ломался весь режущий узел — ремонт обходился дороже, чем своевременная замена оснастки. Сейчас ООО Виабэндикшн предлагает сервисное обслуживание с выездом техника — удобно для регионов.

Третье — игнорирование калибровки. Даже небольшой люфт в подшипниках приводит к вибрации, которая ухудшает качество реза. Как-то настраивал линию, где из-за 2 мм биения получалась неравномерная нарезка — пришлось менять весь вал, хотя изначально думали, что дело в ножах.

Перспективы технологий в контексте российского рынка

Сейчас активно развиваются системы с водяным охлаждением — они позволяют работать без остановки на охлаждение ножей. Тестировали такую на одной из фабрик в Сибири: производительность выросла на 25%, но потребовалась доработка фильтров — местная вода была слишком жесткой.

Интересно направление 'умных' измельчителей с датчиками контроля износа. Например, некоторые модели от ООО Виабэндикшн уже оснащены сенсорами, которые предупреждают о необходимости заточки за 10-15 рабочих часов. Для непрерывных производств это спасение — простоев почти нет.

Еще заметил тенденцию к модульности: вместо монолитных систем теперь предлагают сборные конструкции, где можно менять режущие блоки под разные задачи. Особенно актуально для производителей, которые работают и с целой птицей, и с полуфабрикатами. Правда, тут важно не ошибиться с совместимостью — как-то видел, как предприниматель купил 'универсальный' модуль, который не подошел к его конвейеру. Пришлось импровизировать с переходниками.

Практические кейсы и неочевидные нюансы

Работал с производителем, который жаловался на частые поломки. При детальном анализе выяснилось: они использовали один и тот же инструмент для измельчения курицы для тушек разного веса — от 1.8 до 3.2 кг. Разница в нагрузке приводила к перегреву двигателя. После введения градации по весу проблемы исчезли.

Другой случай: в цеху поддерживали идеальную температуру, но мясо все равно резалось плохо. Оказалось, дело в скорости подачи — оператор торопился и буквально 'вдавливал' тушки в ножи. После установки ограничителя производительность немного снизилась, но качество выросло на 40%.

Сейчас часто советую обращаться к профильным компаниям — тем же ООО Виабэндикшн, где можно не только купить оборудование, но и получить полный цикл поддержки: от подбора до обучения персонала. Их подход к честному сотрудничеству без ложной рекламы — редкость на рынке. Особенно ценно, что они не пытаются 'впарить' самое дорогое решение, а подбирают технику под реальные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лучшие силиконовые ушные пломбы

Лучшие силиконовые ушные пломбы -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Ушные пломбы для защиты слуха

Ушные пломбы для защиты слуха -

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи -

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

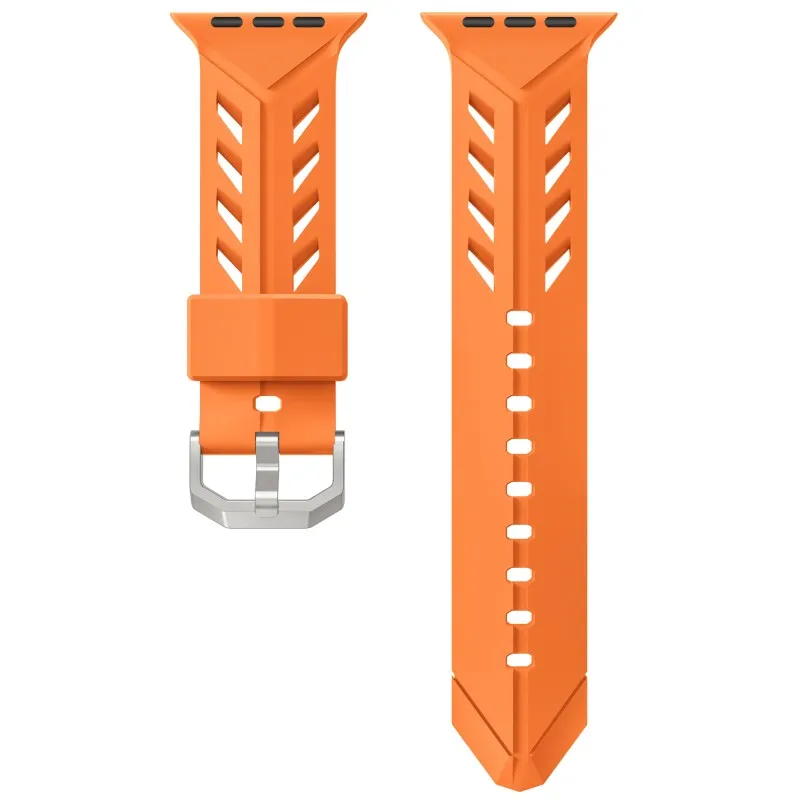

Премиальный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 42/44/45/49мм, Кастомизация Доступна

Премиальный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 42/44/45/49мм, Кастомизация Доступна -

Почему стоит выбрать наш измельчитель для курицы?

Почему стоит выбрать наш измельчитель для курицы? -

Ушные пломбы для сна в путешествиях компактные с 4 размерами — опт с водонепроницаемым кейсом, NRR 18 дБ

Ушные пломбы для сна в путешествиях компактные с 4 размерами — опт с водонепроницаемым кейсом, NRR 18 дБ -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Чехол для планшета

Чехол для планшета