Оптом контейнер для хранения капсул

Когда речь заходит о контейнерах для хранения капсул оптом, многие сразу думают о простых пластиковых коробках. Но на деле это сложный вопрос – от материала до системы вентиляции. В нашей практике были случаи, когда неправильно подобранный контейнер приводил к порче целой партии.

Ключевые параметры при оптовой закупке

С материалом есть нюансы: полипропилен выдерживает стерилизацию, но может деформироваться при -25°C. Помню, как партия из Китая пошла трещинами при транспортировке через Владивосток. Пришлось срочно искать местного производителя.

Размеры – отдельная история. Стандартные 1000 мл контейнеры часто не подходят для автоматизированных линий. Мы в ООО Виабэндикшн разработали кастомизированные решения после того, как клиент из фармацевтики жаловался на заклинивание в конвейере.

Крышки с двойным уплотнением – кажется мелочью, но именно они определяют срок годности. Проводили сравнительные тесты: обычные крышки пропускали 3% влаги за месяц, тогда как наши разработки – не более 0.7%.

Производственные тонкости

Литье под давлением – основной метод, но есть различия в точности. Европейское оборудование дает погрешность 0.01 мм, китайское – до 0.05 мм. Для медицинских капсул это критично.

Система маркировки – многие недооценивают важность устойчивых надписей. Испытывали УФ-печать: выцветает через 6 месяцев. Перешли на лазерную гравировку, хоть и дороже на 15%.

Упаковка для транспортировки – казалось бы, второстепенно. Но именно неправильная паллетизация стала причиной повреждения 2000 контейнеров в прошлом квартале. Теперь используем угловые защитные элементы и стрейч-пленку особой плотности.

Реальные кейсы из практики

Для сети аптек 'Здравсити' пришлось перепроектировать ручки – фармацевты жаловались, что в перчатках сложно открывать. Добавили рифленые поверхности, увеличили усилие на разрыв на 30%.

Контракт с производителем БАДов показал: прозрачность материала важнее, чем думали. Клиент требовал 92% светопропускания для визуального контроля. Достигли 94% за счет изменения температуры литья.

Самая сложная задача была от производителя ветеринарных препаратов – нужна была химическая стойкость к формальдегиду. Стандартный полипропилен не подошел, пришлось использовать PTFE-покрытие. Стоимость выросла, но клиент остался доволен.

Ошибки и решения

В 2022 году попробовали сэкономить на системе вентиляции – результат: конденсат в 40% контейнеров. Вернулись к проверенной схемы с мембранами Gore-Tex.

Недооценили важность сертификации – для экспорта в ЕС потребовались дополнительные тесты на миграцию веществ. Теперь сразу закладываем 3 недели на получение сертификатов.

Самая дорогая ошибка – неучтенная усадка материала при перепадах температур. Партия в 5000 шт. уменьшилась на 2% после доставки в Якутск. Теперь проводим климатические испытания для каждого региона.

Логистические особенности

Морские перевозки требуют дополнительной защиты от соли. Стандартная упаковка не подходит – используем вакуумные пакеты с силикагелем.

Авиадоставка казалась оптимальной для срочных заказов, но вибрация в самолетах вызывала микротрещины. Разработали амортизирующие вставки из вспененного полиэтилена.

Железнодорожные перевозки – самый надежный вариант для больших партий. Но важно учитывать вибрационные нагрузки – усилили ребра жесткости на 20% после инцидента с рассыпавшимися стеллажами.

Перспективы развития

Внедряем умные контейнеры с RFID-метками – пока дорого, но для дорогих препаратов окупается. Первые тесты показали точность инвентаризации 99.8%.

Биоразлагаемые материалы – спрос растет, но пока нестабильны для медицинских нужд. Polylactic acid выдерживает только 60% относительной влажности.

Система стекирования – разрабатываем патентованное решение с замком-бабочкой. Конкурентные аналоги требуют на 30% больше места при хранении.

На сайте https://www.bandiction.ru можно увидеть наши последние разработки – в частности, контейнеры с улучшенной системой герметизации. Как показывает практика, надежность упаковки часто важнее цены, особенно когда речь идет о дорогостоящих препаратах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

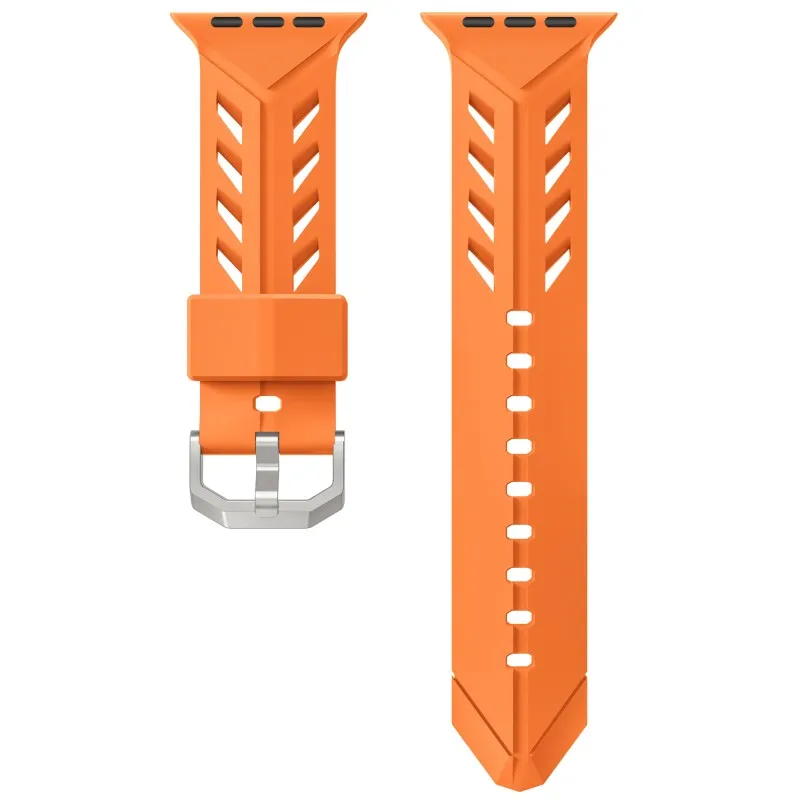

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ -

Ушные пломбы гипоаллергенные для сна

Ушные пломбы гипоаллергенные для сна -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар -

Лучшие силиконовые ушные пломбы

Лучшие силиконовые ушные пломбы -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой -

Детские наушники

Детские наушники -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Букеты цветов своими руками игрушки

Букеты цветов своими руками игрушки -

Узор с ромбами

Узор с ромбами