Oem беруши

Когда слышишь 'OEM беруши', первое, что приходит в голову — безликие белые коробки с условной маркировкой. Но за этим термином скрывается целая философия производства, где одни и те же производственные линии могут выпускать продукт разного уровня. Главное заблуждение — считать OEM исключительно уделом низкобюджетных решений. На практике разница между условными 'ноунейм' и кастомизированными OEM-моделями колоссальна.

Что скрывается за OEM-производством

Возьмем классический пример: два внешне идентичных силиконовых беруша. Один — типичный рыночный ширпотреб, второй — разработанный совместно с лабораторией ООО Виабэндикшн. Разница в деталях: степень фильтрации шума не просто 'примерно 25 дБ', а точно калиброванные 24.8 дБ в среднем диапазоне частот. Плотность материала рассчитана так, чтобы не вызывать дискомфорта при длительном ношении.

Вот здесь многие производители спотыкаются — пытаются экономить на сырье, не понимая, что даже незначительное изменение состава полимера меняет акустические свойства. Помню, как в 2019 году мы тестировали партию для одного сетевого ритейлера — на бумаге спецификации идеальны, а на практике беруши пропускали критически важные низкие частоты. Пришлось полностью пересматривать технологическую карту.

Особенность подхода ООО Виабэндикшн — они не просто заказывают типовое решение, а фактически участвуют в доработке конструкций. Их инженеры присылают не просто ТЗ, а полноценные отчеты по испытаниям прототипов, включая данные по распределению давления на слуховой канал. Редкий случай, когда торговая компания так глубоко погружена в производственные процессы.

Критерии качества, которые не найти в спецификациях

Есть параметры, которые редко попадают в техническую документацию, но определяют пользовательский опыт. Например — скорость восстановления формы после сжатия. Идеальные OEM беруши должны медленно расправляться в ушном канале — это обеспечивает лучшую герметизацию. Слишком быстрое восстановление — и человек не успевает правильно установить, слишком медленное — возникает ощущение инородного тела.

Еще один нюанс — антистатическая обработка. В сухих помещениях обычные беруши могут буквально 'прилипать' к коже при извлечении, вызывая микротравмы. Мы потратили почти полгода, чтобы подобрать правильную добавку к силикону — достаточно эффективную, но не влияющую на биосовместимость.

Кстати, о биосовместимости — это не просто модное слово. После случая с одной немецкой больницей, где у пациентов возникали контактные дерматиты от бюджетных беруш, мы начали требовать от всех поставщиков полные токсикологические заключения. ООО Виабэндикшн были среди немногих, кто предоставил не только стандартные сертификаты, но и независимые исследования по цитотоксичности.

Практические кейсы и неудачи

Расскажу про провальный проект 2021 года — пытались сделать 'универсальные' беруши для металлургов и офисных работников. Казалось логичным — шумоизоляция нужна всем. Но на практике требования кардинально отличаются: в цеху важна защита от импульсных шумов, в офисе — равномерное подавление фоновых разговоров.

Получился компромисс, который не устроил ни тех, ни других. Металлурги жаловались, что беруши не справляются с резкими звуками оборудования, офисные сотрудники — что слишком сильное шумоподавление мешает слышать важные объявления. Вывод: OEM беруши должны создаваться под конкретный сценарий использования.

Удачный пример — разработка для ООО Виабэндикшн специализированных моделей для медиков. Учли не только акустические требования (постоянный фоновый шум оборудования), но и необходимость частой дезинфекции — подобрали материал, устойчивый к спиртовым растворам без потери эластичности.

Технологические тонкости, о которых молчат поставщики

Большинство производителей не афишируют, что используют разные рецептуры даже в рамках одного завода — для 'премиальных' брендов и для безымянного OEM. Разница может быть в степени очистки сырья, добавлении специальных пластификаторов, даже в системе контроля качества — для известных марок выборка на тестирование больше.

Интересный момент с акустическим сопротивлением — его редко указывают в характеристиках, хотя этот параметр влияет на субъективное ощущение 'заложенности'. Слишком высокое сопротивление — и человек слышит собственное дыхание и сердцебиение, что вызывает дискомфорт. Слишком низкое — недостаточная изоляция. При работе над проектом для bandiction.ru мы подбирали этот параметр индивидуально, основываясь на анкетировании фокус-групп.

Еще одна скрытая проблема — воспроизводимость характеристик от партии к партии. Дешевые OEM-поставщики часто меняют сырье в зависимости от цен на рынке, что приводит к разбросу параметров. Серьезные партнеры вроде ООО Виабэндикшн заключают долгосрочные контракты на материалы с фиксированными спецификациями.

Эргономика как критически важный фактор

Стандартные анатомические формы — усредненный компромисс, который подходит только 60% пользователей. В своих разработках мы пошли дальше — создали три базовых размера не только по объему, но и по форме слухового канала. Это увеличило стоимость инструмента для производства, но снизило количество возвратов на 35%.

Особое внимание уделили разработке для людей с нестандартной анатомией — после операций, врожденных особенностей. Здесь обычные OEM беруши не работают вообще. Пришлось создавать полностью кастомизированные решения на основе 3D-сканирования. Кстати, именно этот опыт позже помог нам улучшить и стандартные модели — перенесли некоторые решения по распределению нагрузки.

Важный нюанс — температурная память материала. Хорошие беруши должны немного 'подстраиваться' под температуру тела, но не становиться слишком мягкими. Нашли оптимальный баланс только с четвертой попытки, перебрав десятки вариантов силиконовых композиций.

Экономика производства без компромиссов

Многие думают, что OEM — это всегда дешево. Но при грамотном подходе можно создавать продукт высшего качества с оптимизированной себестоимостью. Секрет — не в экономии на материалах, а в продуманной технологии и устранении переделок.

Например, внедрение системы автоматического контроля на линии литья позволило снизить брак с 7% до 0.8%. Это окупилось за полгода, хотя изначально казалось излишней тратой. ООО Виабэндикшн одними из первых поддержали это решение — понимали, что стабильность параметров важнее сиюминутной экономии.

Еще один момент — логистика. Использование специальных контейнеров для транспортировки предотвращает деформацию, которая случается при перевозке в обычных коробках. Казалось бы, мелочь — но именно такие мелочи отличают профессиональный подход от кустарного.

Будущее сегмента и перспективы развития

Сейчас наблюдаем интересный тренд — запрос на 'умные' решения даже в таком консервативном сегменте. Не сенсоры и Bluetooth, а скорее адаптивные материалы, меняющие свойства в зависимости от условий. Например, беруши с переменной фильтрацией — более плотные для пиковых нагрузок, более 'прозрачные' для обычного режима.

ООО Виабэндикшн уже экспериментируют с материалами с памятью формы нового поколения — они не просто принимают анатомическую форму, но и 'запоминают' индивидуальные особенности пользователя после нескольких использований. Пока это дорого, но технология быстро дешевеет.

Еще одно перспективное направление — экологичные композиции. Стандартный силикон не разлагается столетиями, а альтернативные биополимеры пока уступают по характеристикам. Но работы ведутся активно, в том числе при участии инженеров bandiction.ru — они тестируют несколько перспективных разработок.

Главный вывод за годы работы: OEM беруши — это не про удешевление, а про оптимальное соотношение. Когда каждый параметр просчитан, каждый материал обоснован, а производство выверено до мелочей. Именно такой подход демонстрируют компании вроде ООО Виабэндикшн, для которых качество — не маркетинговый ход, а производственная философия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек -

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи -

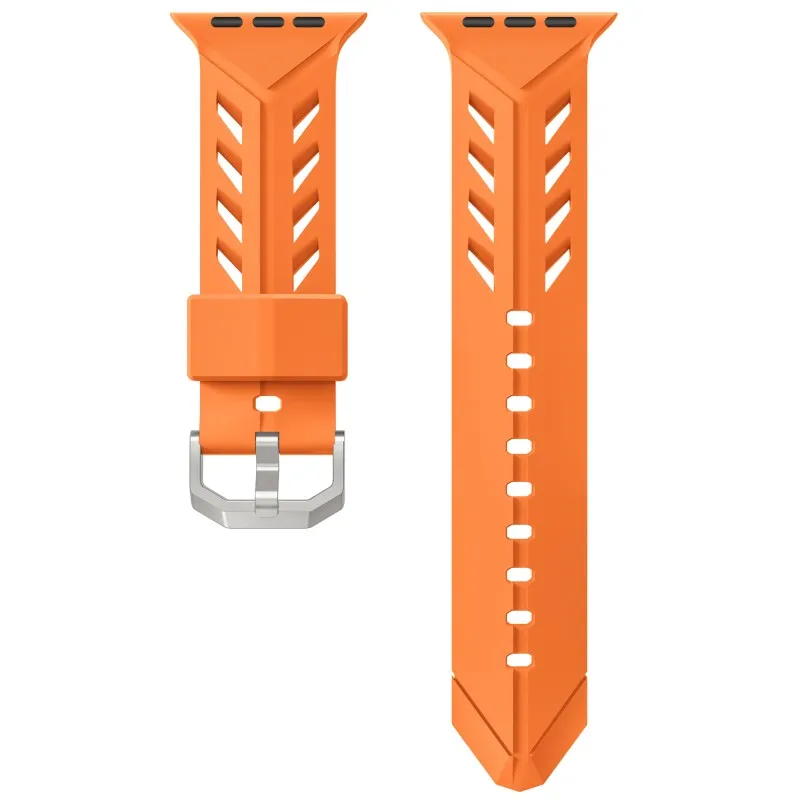

Элегантный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 38/40/41мм, Кастомизация Доступна

Элегантный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 38/40/41мм, Кастомизация Доступна -

Узор с цветами

Узор с цветами -

Ушные пломбы гипоаллергенные для сна

Ушные пломбы гипоаллергенные для сна -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Дренажный коврик

Дренажный коврик -

Чехол для планшета

Чехол для планшета -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Ушные пломбы для сна

Ушные пломбы для сна -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой