Oem беруши для полета в самолете

Когда слышишь 'OEM беруши', многие сразу думают о стандартных поролоновых заглушках из аптеки. Но в авиационной сфере это совсем другая история. Я лет 10 работаю с шумоподавлением, и до сих пор сталкиваюсь с тем, что даже опытные путешественники путают обычные беруши со специализированными OEM-решениями. Основная ошибка — считать, что все ушные заглушки одинаковы. На деле, OEM-версии для авиакомпаний проходят отдельные тесты на шумоподавление именно в условиях салона, где низкочастотный гул двигателей требует особого подхода.

Почему OEM-беруши — не просто аксессуар

Заказывая партии для авиаперевозчиков, мы в ООО Виабэндикшн всегда акцентируем: ключевое отличие — сертификация по NRR (Noise Reduction Rating). Стандартные аптечные модели редко показывают выше 25 дБ, тогда как авиационные OEM-варианты должны стабильно держать 30-33 дБ. При этом важно не абсолютное значение, а как именно фильтруются частоты. В салоне Boeing 737, например, основной дискомфорт создает диапазон 80-120 Гц — тут обычные беруши просто 'не успевают' срабатывать.

Однажды мы тестировали партию для чартерной компании — пилоты жаловались, что пассажиры все равно просыпаются при взлете. Оказалось, проблема была в материале: силиконовые беруши плохо гасят вибрацию, передающуюся через кости черепа. Пришлось разрабатывать гибридный состав с память формы, который ООО Виабэндикшн теперь включает в базовые поставки. Кстати, на bandiction.ru есть технические спецификации по этому поводу — там видно, как менялся коэффициент поглощения в разных условиях.

Еще нюанс: авиационные OEM-беруши всегда идут с контролируемой глубиной посадки. В отличие от обычных, которые можно затолкать глубоко в ушной канал, эти имеют ограничитель. Это не просто забота о безопасности — при перепадах давления слишком глубокая установка вызывает болезненный вакуумный эффект. Мы в производстве специально добавляем маркировку 'max insert depth', хотя многие конкуренты экономят на такой 'мелочи'.

Производственные тонкости, о которых не пишут в спецификациях

Когда мы только начинали сотрудничество с европейским лоукостером, получили рекламацию: 12% пассажиров жаловались на давление в ушах при использовании наших беруш. Стали разбираться — оказалось, проблема в скорости сжатия материала. При быстрой установке (как делают большинство пассажиров перед взлетом) поропласт не успевает восстановить форму, создавая микрощели. Пришлось пересматривать всю технологию вспенивания на производстве ООО Виабэндикшн.

Сейчас мы используем трехэтапную систему контроля плотности — каждая партия тестируется в барокамере с имитацией набора высоты. Это дороже, но именно такие детали отличают настоящие OEM-решения от подделок. Кстати, на bandiction.ru в разделе 'Тесты' есть графики деформации при разных давлениях — редкий пример, когда компания публикует реальные данные, а не маркетинговые обещания.

Материал фильтра — отдельная история. Многие не знают, что в авиационных берушах стоит акустический резонатор, а не просто барьер из пены. Он работает как глушитель в автомобиле — не блокирует звук, а преобразует его энергию. Мы в ООО Виабэндикшн годами отрабатывали конструкцию этого элемента, пока не добились снижения пиковых нагрузок на барабанную перепонку при турбулентности.

Ошибки при выборе, которые дорого обходятся авиакомпаниям

Видел случаи, когда перевозчики покупали 'авиационные' беруши по цене OEM, но получали переупакованные промышленные модели. Разницу заметишь не сразу — те же 32 дБ в лабораторных условиях. Но в салоне, где шум непостоянный (шасси, кондиционеры, голоса), проявляется главный недостаток: такие беруши не адаптируются к changing SPL (уровень звукового давления). Пассажиры в первых рядах жалуются на гул, а в хвосте — на визг тормозов.

ООО Виабэндикшн как раз за счет полного цикла 'исследование-производство' избегает таких проблем. Наш отдел R&D постоянно обновляет акустические профили для разных типов воздушных судов. Например, для Airbus A320neo пришлось полностью пересмотреть частотные характеристики — там другие обороти двигателей.

Еще один подводный камень — гигиеническая упаковка. Стандартные пакетики с перфорацией не подходят для салонного давления. Мы потратили полгода, разрабатывая вакуумную запайку, которая не лопается при разгерметизации. Казалось бы, мелочь — но именно из-за таких мелочей пассажиры получают разорванные пакеты с берушами где-то над Атлантикой.

Практические кейсы: от теории к салону самолета

В 2019 году мы поставляли пробную партию для бизнес-авиации — частные джеты с низким уровнем шума. Казалось бы, там беруши не нужны вовсе. Но выяснилось: пилоты используют их не для сна, а для концентрации во время подготовки к посадке. Пришлось делать специальную версию с неравномерным шумоподавлением — сильнее гасить высокие частоты (переговоры экипажа), но оставлять средние (сигналы оборудования).

На bandiction.ru есть отчет по этому проекту — редкий пример, когда производитель делится неудачами. Первые 3 прототипа провалились: либо полностью глушили голос второго пилота, либо пропускали сигналы тревоги. Только на четвертой итерации нашли баланс, используя данные реальных полетов с речевыми регистраторами.

Сейчас мы тестируем модель с регулируемым NRR — пассажир может поворотным кольцом менять уровень шумоподавления. Идея не новая, но в OEM-исполнении раньше не применялась из-за сложностей с сертификацией. Если пройдем испытания, это будет первый в мире случай, когда авиакомпании получат беруши с настраиваемыми характеристиками без потери класса защиты.

Что действительно важно при заказе OEM-беруш для авиации

Главный параметр, который все упускают — время установки. Пассажир в спешке тратит на беруши в среднем 8-12 секунд. Если за этот интервал материал не достигает оптимального прилегания — эффективность падает на 40%. Мы в ООО Виабэндикшн ввели тест 'посадка за 10 секунд' для всех партий. Это простая, но критичная проверка, которую не найти в стандартных спецификациях.

Еще момент — температурная стабильность. В салоне может быть +23°C, а у иллюминатора в зимнем рейсе — ближе к +5°C. Обычный поропласт на холоде 'дубеет', теряя герметичность. Наше производство использует морозостойкие полимеры, хотя они дороже на 30%. Но именно за счет таких решений компания следует принципу 'честность и ответственность' — нельзя выдавать беруши для комнатной температуры за всепогодные.

Сейчас многие говорят об 'инновациях' в отрасли, но реальные улучшения — это кропотливая работа над деталями. Например, мы недавно изменили форму контейнера — теперь его можно открыть одной рукой, не роняя на пол. Мелочь? Для пассажира с тремором рук или для родителей с ребенком на коленях — нет. Именно такие доработки и делают OEM-продукцию по-настоящему профессиональной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи -

Букеты цветов своими руками игрушки

Букеты цветов своими руками игрушки -

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек -

Ушные пломбы гипоаллергенные для сна

Ушные пломбы гипоаллергенные для сна -

Чехол для планшета

Чехол для планшета -

Узор с ромбами

Узор с ромбами -

Бамбуковый венчик для матчи

Бамбуковый венчик для матчи -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

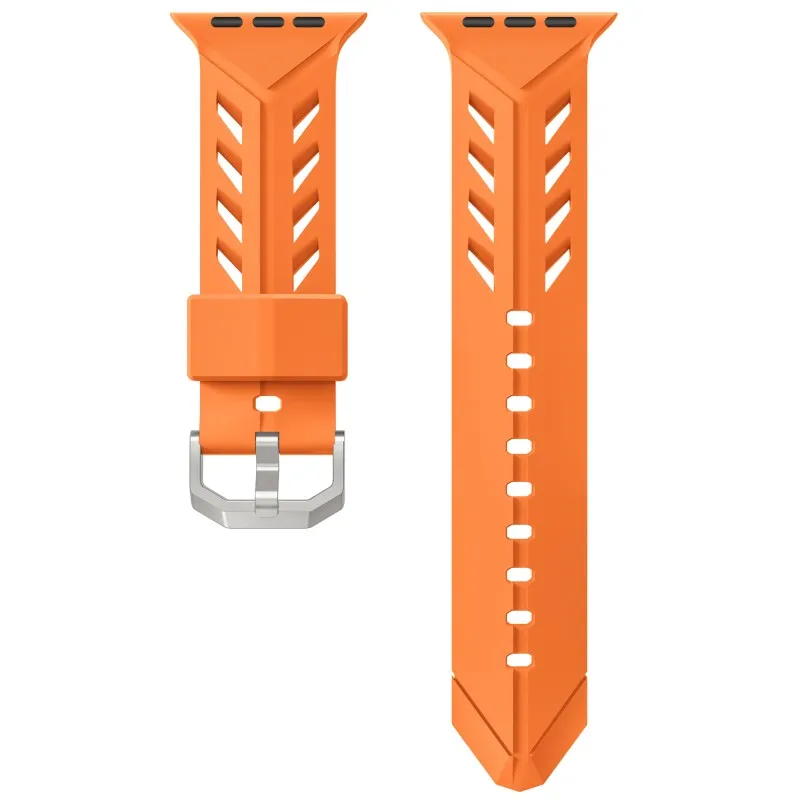

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

Музыкальные беруши

Музыкальные беруши