Oem беруши накладные

Когда слышишь 'OEM беруши накладные', первое, что приходит в голову — это типовые решения для массового производства. Но на деле здесь кроется целый пласт технических компромиссов, о которых не пишут в каталогах. Многие заказчики ошибочно полагают, что OEM автоматически означает полную адаптацию под их нужды, хотя в реальности речь часто идет о базовых доработках серийных моделей.

Технические ограничения OEM-решений

Возьмем классический пример: заказ на OEM беруши накладные для логистического комплекса. Заказчик хочет получить изделие с заявленным SNR 37 дБ, но при этом настаивает на ультралегком корпусе. На практике же облегчение конструкции неминуемо ведет к потере шумоизоляции на низких частотах — тот самый случай, когда физику не обманешь.

В прошлом квартале пришлось разбираться с партией, где ради экономии 15% на материалах использовали вспененный полиуретан вместо силикона. Результат: через месяц эксплуатации в цеху с повышенной влажностью деформация креплений. Пришлось срочно запускать рекламацию через ООО Виабэндикшн — кстати, их техотдел тогда предложил интересное решение с гибридным наполнителем.

Кстати, о материалах: не все производители честно указывают коэффициент уплотнения. Видел случаи, когда заказчики платили за 'премиальный' термопластик, а получали обычный АБС-пластик с добавками. Здесь как раз важно работать с поставщиками вроде bandiction.ru, где есть собственная лаборатория тестирования.

Особенности кастомизации

С накладными моделями часто возникает парадокс: клиенты хотят одновременно индивидуальный дизайн и минимальную стоимость. Но каждый новый цвет или логотип — это перенастройка литьевых форм, что добавляет к стоимости 20-30%. Особенно сложно с мелкими партиями до 500 штук.

Запомнился заказ для нефтеперерабатывающего завода, где требовалось нанести антистатическое покрытие. Стандартные OEM беруши накладные такой опции не предусматривали — пришлось совместно с инженерами ООО Виабэндикшн разрабатывать технологию напыления. Выяснилось, что покрытие снижает эффективность шумоизоляции на 2-3 дБ, но для конкретных условий цеха это было приемлемо.

Еще один нюанс — крепления. Универсальные дужки подходят далеко не всем, особенно при работе в касках. Как-то раз пришлось переделывать всю партию потому, что не учли угол отклонения оголовья у конкретной модели защитного шлема.

Контроль качества на производстве

Многие недооценивают важность этапа приемки OEM-продукции. Мы как-то получили партию, где в 15% изделий был нарушен угол акустического канала — визуально незаметно, но на тестах разница в эффективности достигала 7 дБ. Теперь всегда настаиваем на выборочных замерах каждой поставки.

Интересный момент с сертификацией: некоторые производители пытаются экономить на испытаниях, предоставляя устаревшие протоколы. На сайте bandiction.ru я заметил, что они отдельно публикуют свежие отчеты по ГОСТ Р ЕН 352-3 — это серьезно упрощает жизнь техническим специалистам.

Особое внимание стоит уделять упаковке — казалось бы, мелочь, но именно здесь чаще всего экономят OEM-производители. Помню, из-за неправильной блистерной упаковки в транзите повредились регуляторы громкости у 200 пар берушей.

Особенности работы с российскими поставщиками

Локализация производства приносит не только плюсы в виде сокращения логистики. Например, у ООО Виабэндикшн смогли адаптировать состав акустического фильтра под российские климатические условия — стандартные импортные аналоги часто выходили из строя при резких перепадах температур.

Но есть и сложности: отечественные компоненты иногда уступают по точности изготовления. Пришлось на одном проекте согласовывать увеличение допусков для микродеталей — в итоге получилось найти баланс между ценой и качеством.

Отдельная история — документация. Заметил, что местные производители чаще идут на встречу по части технических спецификаций, готовы оперативно вносить изменения в ТУ. Это особенно ценно при работе со спецзаказами, где требуется нестандартная конструкция оголовья.

Экономические аспекты выбора

При расчете стоимости OEM беруши накладные многие забывают про сопутствующие расходы: таможенное оформление, сертификацию, логистику. Как-то просчитались на 40% именно на этих статьях, когда заказывали первую пробную партию.

Сейчас всегда советую закладывать минимум 15% на непредвиденные расходы. Особенно если речь о сложных конфигурациях — например, с дополнительными акустическими фильтрами или радио модулем.

Интересный тренд последнего года: стали чаще запрашивать модульные конструкции, где можно менять отдельные компоненты. Это удорожает начальную стоимость, но в перспективе дает экономию на обслуживании. Кстати, на bandiction.ru уже появились такие решения в каталоге.

Перспективы развития технологии

Если говорить о будущем OEM-решений, то явно прослеживается тенденция к 'умным' функциям. Но здесь важно не перегрузить базовую конструкцию — видел прототипы с датчиками сердечного ритма, которые полностью нивелировали основное назначение берушей.

Более реалистичное направление — улучшение эргономики. Совместно с технологами ООО Виабэндикшн тестируем новые полимеры с памятью формы — пока сыровато, но потенциал есть.

Еще один интересный кейс — разработка специализированных решений для разных отраслей. Те же OEM беруши накладные для металлургии требуют одних характеристик, для авиации — других. Универсальных решений становится все меньше, и это правильно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ -

Дренажный коврик

Дренажный коврик -

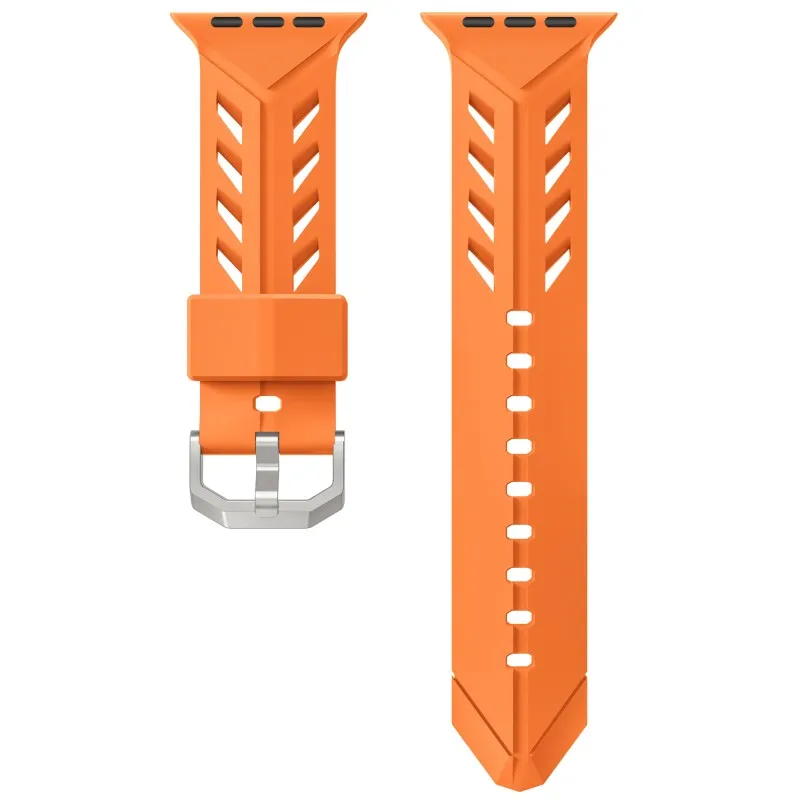

Силиконовый ремешок

Силиконовый ремешок -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Форма для льда на два кубика

Форма для льда на два кубика -

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Почему стоит выбрать наш измельчитель для курицы?

Почему стоит выбрать наш измельчитель для курицы? -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек -

Экономичные ушные пломбы для сна оптом — низкая цена, высокое качество, SNR 23 дБ

Экономичные ушные пломбы для сна оптом — низкая цена, высокое качество, SNR 23 дБ -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой