Oem комфортные беруши

Когда слышишь 'OEM комфортные беруши', первое, что приходит в голову — это массовый ширпотреб с бесконечными вариациями форм. Но за этим термином скрывается целая философия создания изделий, где главное — не просто заглушить звук, а сохранить естественность слухового восприятия.

Мифы и реальность OEM-производства

Многие до сих пор путают OEM с обычной безымянной продукцией. На самом деле, когда мы в ООО Виабэндикшн говорим об OEM-берушах, речь идет о тщательно проработанных конструкциях, где каждый миллиметр формы просчитывается исходя из антропометрических данных. Помню, как в 2021 году мы столкнулись с партией силиконовых заготовок — внешне идеальных, но при тестировании выяснилось: угол изгиба не соответствует естественному направлению слухового прохода.

Особенно критично это проявляется в моделях для медиков — те самые ночные дежурства, когда нужно успеть уснуть между вызовами. Обычные беруши давят на козелок, а грамотно спроектированные OEM-изделия создают эффект 'второй кожи'. Кстати, на bandiction.ru мы как раз выложили сравнительную таблицу по коэффициенту упругости материалов — там видна разница между поверхностным и глубинным подходом к производству.

Самое сложное — объяснить клиентам, почему одни беруши при одинаковом шумоподавлении 27 дБ вызывают дискомфорт через час, а другие работают всю ночь. Все упирается в распределение давления — тот самый момент, где OEM-производитель демонстрирует экспертизу. Мы в свое время провели 47 тестовых серий, прежде чем утвердили текущую формулу силиконовой смеси.

Технологические нюансы, о которых молчат маркетологи

Если брать конкретно комфортные беруши, то здесь важен не столько материал, сколько его поведение при длительном контакте. Вспоминается кейс с немецким заказчиком — они требовали идеального прилегания для рабочих литейных цехов. Стандартные решения не подходили из-за постоянных микродвижений челюсти сотрудников.

Пришлось разрабатывать гибридную структуру: внутренний слой с эффектом памяти формы, внешний — термостойкий. При этом сохранили показатель NRR 33 дБ, что для производственных помещений является критичным параметром. Кстати, именно после этого проекта мы внедрили в ООО Виабэндикшн практику ситуационного тестирования — теперь все прототипы проверяются в условиях, максимально приближенных к реальным.

Отдельная история — обработка поверхности. Казалось бы, мелочь, но именно микротекстура определяет, насколько легко беруши извлекаются. В авиационной отрасли, например, это ключевой момент — пилоты должны иметь возможность быстро снять средства защиты при получении важных сообщений. Наш технолог как-то показал эксперимент: при гладкой поверхности коэффициент трения составляет 0.18, а при правильной матовой обработке — 0.24, что кардинально меняет удобство использования.

Ошибки при выборе, которые дорого обходятся

Чаще всего заказчики переоценивают значение уровня шумоподавления. На практике разница между 30 и 33 дБ практически неощутима, а вот разница в жесткости материала заметна сразу. Был у нас клиент из горнодобывающей отрасли — закупили якобы 'премиальные' беруши с заявленными 35 дБ, а через две недели 30% сотрудников жаловались на воспаления слухового прохода.

При детальном анализе выяснилось: производитель сэкономил на стадии смешивания полимеров, в результате материал окислялся при контакте с потом. После этого случая мы ввели в ООО Виабэндикшн обязательный тест на химическую стабильность — выдерживаем образцы в искусственном поте 72 часа с последующей проверкой упругости.

Еще один распространенный миф — универсальность. Я всегда привожу пример с музыкантами: им нужны беруши не столько для подавления, сколько для фильтрации определенных частот. Когда делали кастомный заказ для барабанщика филармонии, пришлось пересмотреть весь подход к акустическим расчетам — стандартные решения здесь не работали категорически.

Практические кейсы из нашей работы

В 2022 году к нам обратился крупный логистический хаб — проблема с концентрацией водителей погрузчиков. Стандартные беруши спадали при активном движении, а альтернативные варианты вызывали раздражение. После недели наблюдений мы предложили решение с кольцевой фиксацией — не самое технологичное, но эффективное именно в их условиях.

Интересный опыт был с сетью отелей премиум-класса. Гости жаловались на шум из соседних номеров, но при этом требовали абсолютной незаметности средств защиты. Разработали ультрамягкие силиконовые модели толщиной всего 8 мм — ниже стандартных 12-14 мм. Пришлось пожертвовать 2 дБ шумоподавления, но достигли главного — беруши практически не ощущались при сне на боку.

Сейчас работаем над проектом для металлургического комбината — там специфические требования к термостойкости. Обычные материалы теряют эластичность при +45°C, а в цехах температура достигает +55°C. Экспериментируем с композитными составами, пока результаты обнадеживающие, но до серийного производства еще далеко.

Что действительно важно при заказе OEM-решений

Первое — реалистичный технический аудит. Мы всегда просим клиентов предоставить не просто ТЗ, а описание рабочих условий: температурный режим, длительность носки, особенности деятельности сотрудников. Как-то раз сэкономили на этом этапе — потом три месяца переделывали партию для пищевого производства, где оказался критичен контакт с паром.

Второй момент — тестовые образцы. Никогда не соглашайтесь на заказ без полноценного полевого тестирования. У нас был случай, когда идеальные в лаборатории беруши в реальных условиях цеха показывали эффективность на 15% ниже расчетной — вибрация от оборудования создавала дополнительные резонансы.

И главное — не гнаться за максимальными цифрами в спецификациях. Оптимальные комфортные беруши это всегда баланс между шумоподавлением, удобством и долговечностью. Как показывает практика ООО Виабэндикшн, лучше выбрать решение с надежными 28 дБ, которое сотрудники будут носить постоянно, чем мощные 35 дБ, остающиеся в ящике стола.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Премиальный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 42/44/45/49мм, Кастомизация Доступна

Премиальный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 42/44/45/49мм, Кастомизация Доступна -

Детские наушники

Детские наушники -

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек -

Музыкальные беруши

Музыкальные беруши -

Ушные пломбы для защиты слуха

Ушные пломбы для защиты слуха -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

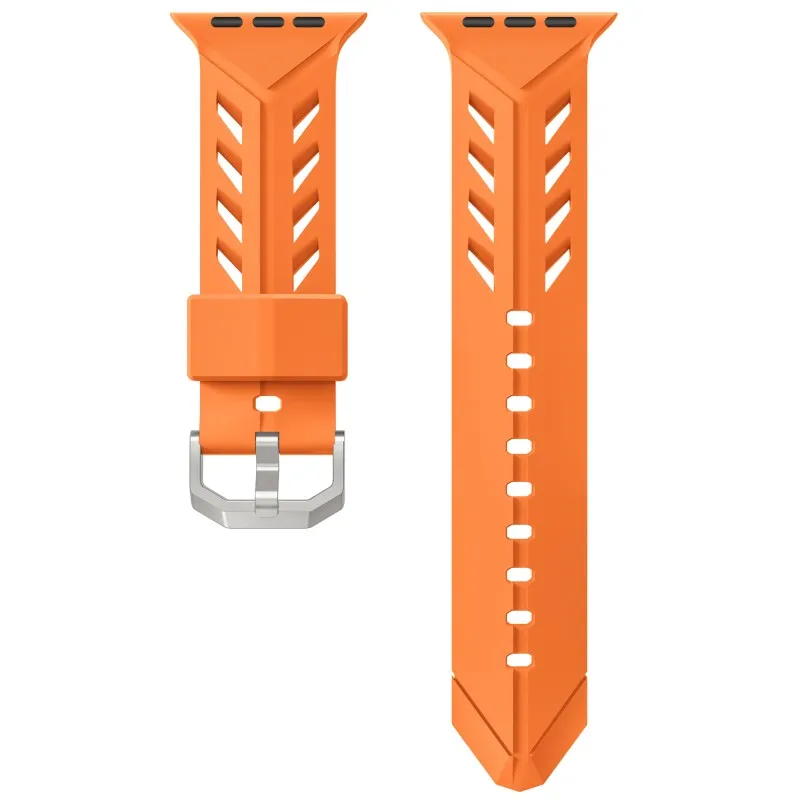

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Силиконовый ремешок

Силиконовый ремешок -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ