Oem пищевые силиконовые формы для заморозки

Когда речь заходит о OEM пищевых силиконовых формах для заморозки, многие сразу представляют идеальные льдинки или аккуратные замороженные десерты. Но в реальности даже профи могут столкнуться с тем, что форма 'дышит' при термошоке или оставляет белесый налет после морозилки. Вот о таких нюансах и поговорим.

Что скрывается за маркировкой OEM

В работе с OEM пищевыми силиконовыми формами для заморозки часто сталкиваюсь с тем, что клиенты путают OEM с обычным кастомизированным производством. Разница принципиальная: OEM подразумевает полный цикл - от разработки состава материала до постпродажного сопровождения. Например, для ООО Виабэндикшн мы как-то делали партию форм с усиленными ребрами жесткости - без перехода на OEM-сотрудничество это было бы невозможно.

Кстати, о материалах. Многие до сих пор считают, что платиновый силикон - это маркетинг. На практике разница видна уже через 20 циклов заморозки: дешевые формы начинают мутнеть по краям, а платиновые сохраняют прозрачность. Но и здесь есть подвох - некоторые производители добавляют всего 5-7% платинового катализатора, отсюда и конфликты по гарантии.

Особенно критично для заморозки соблюдение толщины стенок. Видел как-то форму от неизвестного производителя - вроде бы нормальный силикон, но при -25°C в шоковой заморозке появились микротрещины. Оказалось, экономили на материале - стенки были 2 мм вместо минимальных 3,5 мм для промышленной заморозки.

Особенности эксплуатации в российских условиях

С камерными морозилками обычно проблем нет, а вот с промышленными линиями начинаются сюрпризы. Как-то на производстве мороженого столкнулись с тем, что формы отлично работали при -18°C, но при переходе на -32°C для премиальной линии стали 'дубеть'. Пришлось переформулировать силикон - добавили пластификаторы специально для низкотемпературного режима.

Важный момент - совместимость с антиадгезионными покрытиями оборудования. Российские производители часто используют отечественные составы, и некоторые силиконы начинают 'конфликтовать' с ними. Запоминается случай с кондитерским комбинатом в Подмосковье - там формы сначала отлично работали, а через месяц стали прилипать к транспортерной ленте. Разбирались неделю - оказалось, реакция на новый состав смазки.

Для ООО Виабэндикшн мы как-то разрабатывали формы специально под российские морозильные туннели - пришлось учитывать не только температуру, но и вибрацию. Стандартные европейские образцы трескались в местах креплений через 2-3 месяца, а наши выдержали гарантийный срок.

Нюансы кастомизации под задачи заморозки

Когда делаешь OEM пищевые силиконовые формы для заморозки под конкретного производителя, важно понимать весь технологический цикл. Например, для заморозки ягод нужны одни параметры, для крем-десертов - совершенно другие. Самый сложный проект был с многослойным мороженым - форма должна была выдерживать последовательную заморозку при разных температурах.

Часто упускают из виду скорость теплопередачи. Для шоковой заморозки нужны тонкие стенки, но тогда страдает долговечность. Нашли компромисс в проекте для одного московского ресторана - делали зонированную толщину: 2,5 мм в дне и 4 мм по бортам. Решение оказалось настолько удачным, что теперь используем его в стандартных разработках.

Цвет форм - не просто эстетика. Темные силиконы быстрее достигают температуры заморозки, но могут перегреваться на солнце. Для уличных точек продаж мороженого это критично. Как-то пришлось переделывать всю партию форм для сети кофеен - их лотки стояли у окон и деформировались.

Типичные ошибки при выборе поставщика

Самая распространенная ошибка - экономия на тестовых образцах. Помню случай, когда крупный производитель полуфабрикатов заказал 5000 форм без тестирования в своих морозильных камерах. Оказалось, их оборудование дает перепад температур до 15°C между зонами, и формы повело 'пропеллером'. Убытки были сопоставимы с годовой экономией.

Многие не проверяют сертификаты на прямой контакт с пищевыми продуктами. Российские ТР ТС 029/2012 - это минимум, но для экспорта нужны еще и международные сертификаты. ООО Виабэндикшн как раз отличается тем, что предоставляет полный пакет документов - это редкость для рынка OEM.

Недавно был показательный случай - заказчик купил 'аналогичные' формы у другого поставщика на 20% дешевле. Через месяц использования появился специфический запах, хотя изначально тесты ничего не показали. Разборы в лаборатории выявили миграцию пластификаторов - формально состав соответствовал нормативам, но при реальной эксплуатации проявились проблемы.

Перспективы развития технологии

Сейчас активно экспериментируем с гибридными материалами - силикон с добавлением пищевых полиолефинов. Это позволяет добиться лучшей стабильности при экстремальных температурах. Первые тесты в криокамерах при -50°C показали интересные результаты - формы сохраняют эластичность, хотя для пищевой промышленности такие температуры пока избыточны.

Еще одно направление - 'умные' формы с датчиками температуры. Тестировали прототип для одного научно-исследовательского института - в силикон вживлялись микроскопические сенсоры. Пока дорого для массового производства, но для фармацевтической заморозки уже применяется.

Интересно развивается направление биоразлагаемых силиконов. Пока что они уступают по долговечности - выдерживают около 200 циклов против 1000+ у стандартных, но для эко-брендов это приемлемо. Главная проблема - сохранение свойств при низких температурах, над этим и работаем.

Практические рекомендации по уходу

После 10 лет работы с OEM пищевыми силиконовыми формами для заморозки выработал простые правила: мыть только мягкими щетками, не использовать абразивы даже для сложных загрязнений. Лучше всего замочить в теплой воде с лимонной кислотой - оттает и очистится без повреждений.

Хранение - отдельная тема. Нельзя складывать формы стопкой без прокладок - они слипаются и деформируются. Видел на одном производстве, как хранили в подвешенном состоянии на специальных стеллажах - решение гениальное в своей простоте.

Если форма все-таки поменяла цвет или появились микротрещины - это сигнал к замене. Даже если функционально она еще работает, риски миграции материалов уже есть. Особенно критично для детского питания - там мы рекомендуем менять формы каждые 6 месяцев независимо от состояния.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Ушные пломбы для сна

Ушные пломбы для сна -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

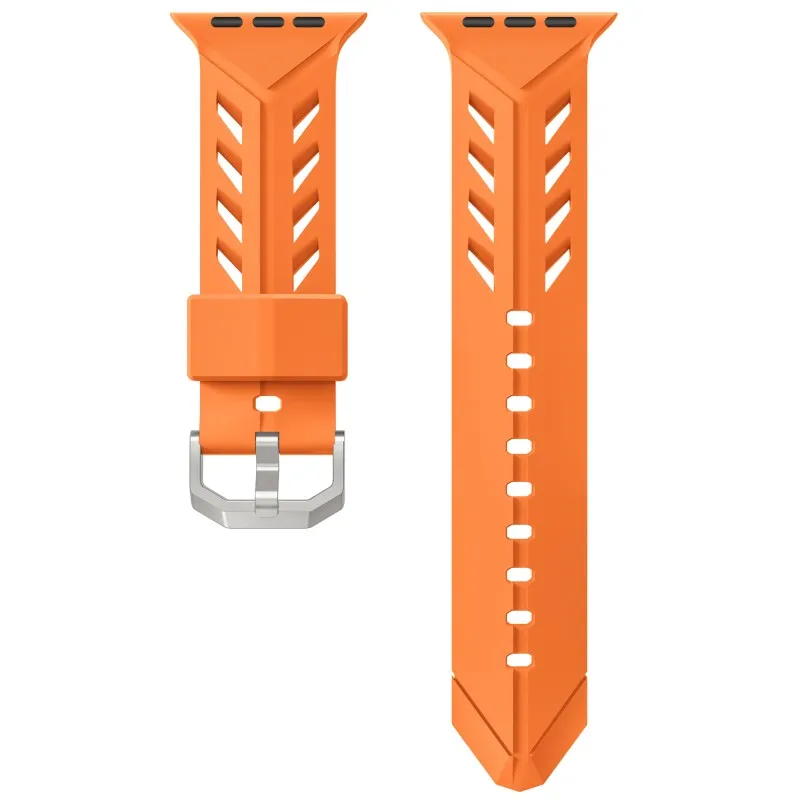

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Музыкальные беруши

Музыкальные беруши -

Узор с бабочками

Узор с бабочками -

Силиконовый ремешок

Силиконовый ремешок -

Узор с ромбами

Узор с ромбами -

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Связанный поиск

Связанный поиск- Oem популярные товары для дома

- Купить заказать беруши

- Купить вакуумные беруши

- Oem полезные товары для дома

- Безопасные игрушки для собак

- Китай беруши маленького размера

- Оптом кухонные принадлежности и аксессуары на вайлдберриз

- Оптом беруши для сна самые эффективные

- Купить самые крутые беруши

- Oem современные беруши