Oem полипропилен беруши

Когда слышишь 'OEM полипропилен беруши', первое, что приходит в голову — дешевый ширпотреб. Но за этим термином скрывается целая технологическая драма: от выбора марки гранулята до тонкостей литья под давлением. Многие заказчики до сих пор уверены, что полипропилен — он и в Африке полипропилен, а потом удивляются, почему беруши трескаются при -10°C.

Мифы о материале

Возьмем классический случай: клиент требует 'беруши подешевле', но хочет европейское качество. Сразу видно, что человек не сталкивался с разницей между ПП-гомополимером и блок-сополимером. Первый — жесткий, но хрупкий при постоянной деформации, второй — дороже, зато выдерживает многократное сжатие. В OEM полипропилен беруши для промышленности это критично — рабочие их не просто вставляют, а часто подкручивают в ушах.

Запомнился заказ от немецкого логистического хаба: прислали техзадание с параметром 'коэффициент восстановления формы не менее 78% после 24 часов сжатия'. Наши инженеры сначала хотели использовать ПП-рандомсополимер, но в ходе испытаний выяснилось — после 200 циклов сжатия образец теряет эластичность. Пришлось переходить на композит с добавлением этилен-пропиленового каучука, хотя себестоимость выросла на 23%.

Кстати, о температуре переработки. Если лить при 220°C — получится быстрее, но возникнут внутренние напряжения. Потом эти беруши через месяц хранения на складе сами по себе деформируются. Проверено на горьком опыте с партией для OEM полипропилен беруши авиатехников — пришлось компенсировать убытки.

Проблемы литья под давлением

Конструкция пресс-формы — это отдельная история. Сделаешь литники толще — увеличится расход материала, тоньше — будут недоливы. Для OEM полипропилен беруши оптимальны горячеканальные системы, но не каждый производитель готов вкладываться. В Viabendiction мы после серии проб и ошибок перешли на системы с игольчатыми затворами — брак упал с 7% до 1.2%.

Особенно сложно с тонкостенными изделиями. Беруши-то маленькие, а требования к точности — как к хирургическим инструментам. Помню, как пришлось переделывать систему охлаждения пресс-формы трижды: сначала появились усадочные раковины возле основания, потом — серебристые полосы от перегрева.

Вакуумное напыление силикона на кончики — еще один камень преткновения. Если не выдержать температуру подложки в пределах 65-70°C, покрытие отслаивается через неделю использования. Проверяли на партии для шахтеров — при активной носке проблема проявляется быстрее.

Контроль качества на практике

Многие думают, что главное — внешний вид. На самом деле, для OEM полипропилен беруши критичны три параметра: усилие сжатия (должно быть 3.5-4.2 Н), скорость восстановления (не менее 85% за 60 секунд) и шероховатость поверхности (Ra не более 0.8 мкм). Последнее особенно важно — слишком гладкие беруши выпадают из ушей.

В нашей лаборатории ввели дополнительный тест — имитацию серных отложений. Смесь парафина и талька наносится на образцы, потом проверяется легкость очистки. Неожиданно оказалось, что матовые поверхности очищаются лучше глянцевых, хотя визуально кажется наоборот.

Кстати, о цветах. Стандартные белые беруши — это ПП с диоксидом титана. Но если клиент хочет цветные, приходится добавлять красители, которые иногда снижают эластичность. Для серии 'Night Guard' пробовали флуоресцентные пигменты — получилось, но коэффициент шумоподавления упал на 2 дБ.

Логистические нюансы

Упаковка — это не просто 'положить в пакет'. Для OEM полипропилен беруши важно сохранить первоначальную форму при транспортировке. Сначала использовали блистеры с ПВХ основой, но выяснилось — материал может мигрировать в полипропилен при длительном контакте. Перешли на PET-блистеры с перфорацией.

Температурный режим при хранении — отдельная головная боль. Летом на складе в Ростове температура поднимается до 45°C, а полипропилен начинает необратимо деформироваться уже при 60°C. Пришлось устанавливать климат-контроль, хотя изначально считали это излишеством.

Морские перевозки — отдельный кошмар. Контейнеры из Китая идут 45 дней, за это время беруши впитывают влагу, что сказывается на качестве. Теперь все партии проходят обязательную вакуумную сушку перед упаковкой.

Экономика производства

Себестоимость OEM полипропилен беруши на 60% состоит из сырья. Когда цены на пропилен скачут, как в 2021 году, приходится либо пересматривать рецептуры, либо объяснять клиентам повышение цен. Некоторые понимают, некоторые уходят к тем, кто льет из вторичного сырья.

Автоматизация — палка о двух концах. Роботы-упаковщики сокращают расходы, но требуют квалифицированного обслуживания. Наш техник из Иваново раз в квартал ездит на завод в Германию для обучения — без этого оборудование простаивает.

Самое неочевидное — стоимость сертификации. Для Европы нужен REACH, для США — FDA, для Канады — совсем другие нормы. В OEM полипропилен беруши медицинского назначения добавляют антимикробные добавки — их сертификация занимает до полугода.

Перспективы развития

Сейчас экспериментируем с биоразлагаемыми добавками. Пока получается добиться разложения на 80% за 5 лет, но механические свойства ухудшаются. Возможно, для OEM полипропилен беруши одноразового использования это приемлемо.

Интересное направление — беруши с разной жесткостью для левого и правого уха. Анатомические исследования показывают, что у 70% людей ушные каналы асимметричны. Сделали пробную партию для стоматологов — отзывы положительные, но производство усложнилось.

В Viabendiction сейчас разрабатывают систему индивидуального подбора беруш по 3D-скану уха. Технология перспективная, но пока дорогая для массового рынка. Хотя для профессиональных музыкантов или военных это может стать стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Почему стоит выбрать наш измельчитель для курицы?

Почему стоит выбрать наш измельчитель для курицы? -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Чехол для планшета

Чехол для планшета -

Узор с цветами

Узор с цветами -

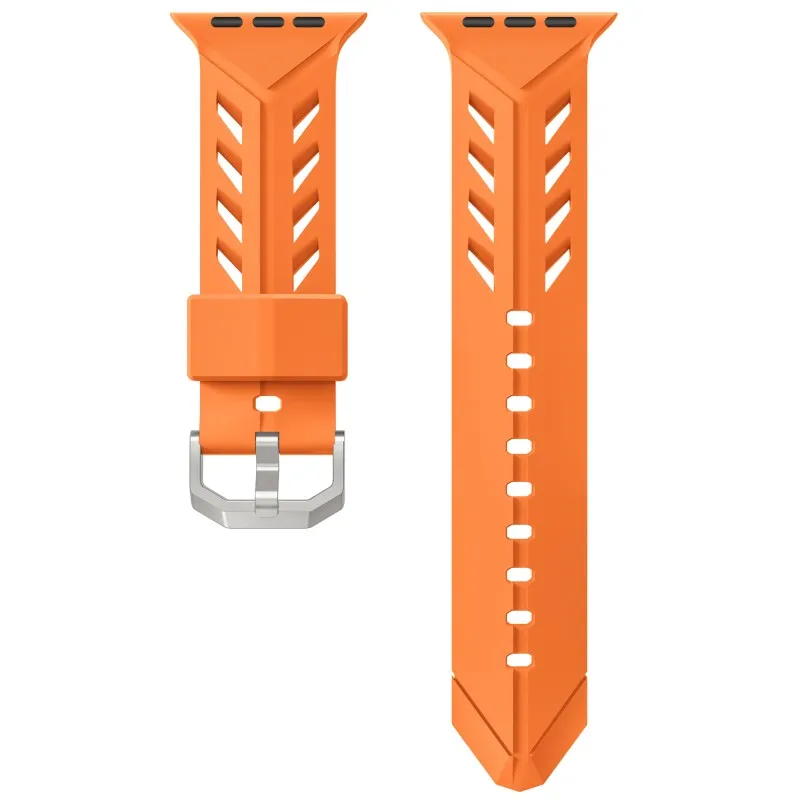

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Узор с бабочками

Узор с бабочками -

Беруши для сна 12-го поколения

Беруши для сна 12-го поколения -

Ушные пломбы для защиты слуха

Ушные пломбы для защиты слуха -

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ

Связанный поиск

Связанный поиск- Oem безопасные игрушки для собак

- Самые лучшие беруши для сна

- Купить беруши для сна самые эффективные

- Оптом беруши защита от шума

- Oem самые лучшие беруши от шума для сна

- Оптом беруши для мотоциклистов

- Oem беруши для самолета для детей

- Набор для матчи чая

- Китай беруши пенополиуретановые

- Китай беруши силиконовые пластичные