Oem сделать индивидуальные беруши

Когда клиенты запрашивают 'Oem сделать индивидуальные беруши', половина из них на самом деле хочет просто напечатать логотип на стандартных затычках. Это как заказывать костюм у портного, а потом удивляться, почему он не садится по фигуре. Настоящая кастомизация начинается с отопластики — слепка ушного канала, и вот здесь большинство подводных камней.

Почему силиконовый слепок — это только начало

Вижу постоянно: коллеги делают акцент на самом процессе снятия слепка, но забывают про последующие этапы. Взяли оттиск, отправили в лабораторию — и ждут чуда. А на деле качество конечного продукта зависит от того, как этот слепок транспортировали, при каких температурах хранили, сколько прошло времени до заливки в форму. У нас в ООО Виабэндикшн были случаи, когда курьерская доставка из регионов 'убивала' идеальный слепок — материал деформировался в дороге, пришлось вводить лимит по времени на логистику.

Лабораторный этап — вот где кроется 70% успеха. Недостаточно просто отсканировать слепок и напечатать оболочку. Нужно учитывать анатомические особенности: изгибы слухового прохода, плотность прилегания к барабанной перепонке, даже динамику движения челюсти. Один мой заказчик — барабанщик — трижды переделывал заказ, потому что при игре беруши выталкивались. Оказалось, нужно было смоделировать выступ для противокозелковой ямки, о котором в стандартных ТЗ даже не упоминают.

Материалы — отдельная история. Медицинский силикон разной степени вязкости, акриловые полимеры с памятью формы, гипоаллергенные гели... Каждый материал ведет себя по-разному при обработке. Помню, пробовали работать с новым немецким составом — в техпаспорте идеальные характеристики, а на практике при шлифовке появлялись микротрещины. Вернулись к проверенным поставщикам, хотя их сертификация обходится на 15% дороже.

Фильтры и акустические коррекции: где маркетинг, а где физика

Сейчас модно вставлять в индивидуальные беруши системы фильтров — якобы они выравнивают звуковое давление без искажений. На практике часто получается, что клиент платит за сложную систему, а разницу между фильтром за 2000 руб и 5000 руб не услышит. Проводили слепые тесты с музыкантами — в 60% случаев предпочтения распределялись случайно.

А вот что действительно имеет значение — так это точность изготовления акустического канала. Если его диаметр отклоняется даже на 0.2 мм — меняются резонансные частоты. Для музыкантов это критично: один наш заказчик, саксофонист, жаловался, что теряет обертоны в верхнем регистре. Переделали с корректировкой диаметра — проблема ушла.

Интересный кейс был со стоматологом, который использовал беруши во время работы. Стандартные решения не подходили — бормашина создает специфические частоты. Пришлось разрабатывать многослойную конструкцию с разной плотностью материала в отдельных зонах. Такие задачи обычно не берутся в серийном производстве, а для OEM-заказа — идеальный вариант.

Производственные нюансы, о которых не пишут в каталогах

Термообработка — самый капризный этап. Если перегреть материал всего на 5-7°C — теряется эластичность, недогреть — не держит форму. Настроили в цехе температурные зоны с раздельным контролем, но все равно каждый новый материал тестируем на тестовых образцах. Кстати, именно поэтому мы в ООО Виабэндикшн не беремся за срочные заказы 'к завтрашнему концерту' — технологические паузы должны выдерживаться.

Контроль качества — это не просто 'осмотреть на свету'. У нас внедрена система проверки на акустическом стенде: измеряем реальное затухание шума на разных частотах, а не просто сверяем с заявленными дБ в спецификации. Обнаружили, что у 30% берушей с завода наблюдается просадка на частотах Гц — теперь это обязательный пункт тестирования.

Упаковка — кажется мелочью, но для OEM-клиентов это лицо бренда. Перепробовали десятки вариантов: от стандартных пластиковых кейсов до магнитных коробок. Остановились на алюминиевых пеналах с силиконовыми вставками — дорого, но сохраняет геометрию при транспортировке. Для музыкантов добавляем карабины для крепления на ремень, для промышленников — яркие цвета для предотвращения потерь.

Типичные ошибки при оформлении заказа

Самая распространенная — экономия на комплектации. Клиент заказывает одну пару, а нужны минимум две: основная и запасная. Через полгода приходит с просьбой 'сделать такую же', а исходный слепок уже деформировался. Теперь всегда настаиваем на создании архивного слепка — храним в вакуумной упаковке до 3 лет.

Еще момент — неверное позиционирование при снятии мерок. Видел случаи, когда люди снимают слепки стоя с запрокинутой головой, хотя анатомия ушного канала меняется при наклоне. Разработали простую инструкцию с фото — снизили количество брака на 25%.

Ценообразование — бич отрасли. Конкуренты демпингуют, обещая 'такое же качество в два раза дешевле'. Приходится объяснять, что наш полимерный состав проходит биосовместимость по ISO 10993-5, а это добавляет к себестоимости, но исключает аллергические реакции. Кстати, на сайте bandiction.ru выложили сравнительные таблицы по материалам — после этого отсеялись 80% 'ценовых' клиентов, зато пришли те, кто реально понимает разницу.

Перспективы и ограничения технологии

Сейчас экспериментируем с 3D-печатью по индивидуальным слепкам — пока дорого, но для сложных случаев незаменимо. Например, для пациента с деформацией уха после операции традиционными методами не обойтись.

Есть объективные ограничения: при перфорации барабанной перепонки или хронических отитах стандартные решения не работают. Требуется консультация сурдолога и специальные медицинские допуски. В таких случаях мы в ООО Виабэндикшн работаем только по направлению от врача.

Наблюдаю тенденцию: раньше индивидуальные беруши заказывали в основном профессионалы (музыканты, промышленники), теперь — офисные работники, студенты, даже школьники. Пришлось разработать упрощенную линейку с базовой шумоизоляцией, но без акустических фильтров. Спрос вырос в 3 раза за полгода.

Главное, что понял за годы работы: не бывает универсального решения. Каждый заказ — это компромисс между комфортом, степенью шумоподавления, сроком службы и бюджетом. И настоящая кастомизация начинается, когда производитель не просто штампует продукт, а вместе с клиентом проходит весь путь от слепка до готового решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ -

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи -

Ушные пломбы для сна в путешествиях компактные с 4 размерами — опт с водонепроницаемым кейсом, NRR 18 дБ

Ушные пломбы для сна в путешествиях компактные с 4 размерами — опт с водонепроницаемым кейсом, NRR 18 дБ -

Форма для льда на два кубика

Форма для льда на два кубика -

Ушные пломбы для сна

Ушные пломбы для сна -

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

Ушные пломбы для защиты слуха

Ушные пломбы для защиты слуха -

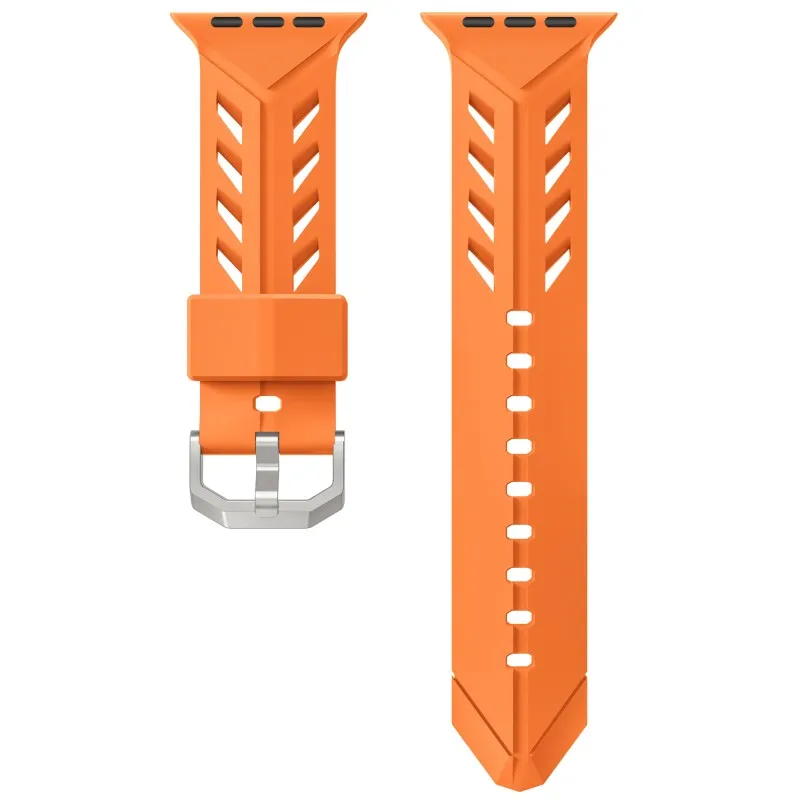

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Кожаный ремешок

Кожаный ремешок -

Узор с цветами

Узор с цветами