Oem силиконовые шумоподавляющие беруши

Когда слышишь 'OEM силиконовые беруши', первое, что приходит в голову — очередной переупакованный китайский товар. Но за этими тремя буквами скрывается целая философия производства, где OEM силиконовые шумоподавляющие беруши превращаются из банального аксессуара в технологичный продукт. Вспоминаю, как на старте карьеры мы заказывали первую партию у непроверенного поставщика — материал оказался с посторонним запахом, а после трех дней использования появлялись микротрещины. Именно тогда пришло понимание: в этом сегменте нельзя экономить на этапе разработки.

Технологические нюансы производства

Силикон для берушей — это не просто однородная масса. В Viabendiction мы перепробовали шесть различных составов, прежде чем остановились на гипоаллергенном материале с памятью формы. Ключевой момент — температура полимеризации. При отклонении даже на 5°C получается либо слишком жесткий, либо чрезмерно липкий продукт. Однажды пришлось списать целую производственную линию — инженеры не учли сезонные колебания влажности в цеху.

Плотность материала — отдельная история. Для ночного сна достаточно показателя 25-30 dB, тогда как для промышленных объектов нужны модели с 37 dB. Но здесь есть подвох: некоторые производители указывают завышенные цифры, хотя на практике их беруши не глушат низкочастотный гул станков. Мы в OEM силиконовые шумоподавляющие беруши добавляем микропористый слой — решение, подсмотренное у немецких коллег еще в 2018 году.

Самое сложное — баланс между комфортом и шумоизоляцией. Мягкие беруши быстро теряют форму, а жесткие вызывают дискомфорт в слуховом канале. После месяцев тестов мы разработали трехслойную систему: внешний каркас сохраняет форму, средний слой гасит вибрации, внутренний — адаптируется к анатомии уха. Такие нюансы не найти в стандартных OEM-каталогах.

Ошибки при выборе поставщика

Раньше думал, что главное — найти завод с сертификатами ISO. Реальность оказалась сложнее: даже при наличии всех документов можно получить партию с неравномерной плотностью материала. Помню случай, когда беруши от 'проверенного' производителя начали расслаиваться после контакта с ушной серой — пришлось экстренно менять всю логистическую цепочку.

Сейчас при подборе контрактного производителя мы обязательно тестируем цикл износостойкости. Стандартный тест — 500 циклов сжатия/разжатия. Но этого недостаточно: добавляем испытания при экстремальных температурах (от -10°C до +45°C) и проверку на устойчивость к дезинфицирующим средствам. Именно такие тесты помогли выявить проблему с браком у двух потенциальных партнеров из Шанхая.

Цена — отдельный разговор. Дешевые OEM силиконовые шумоподавляющие беруши часто оказываются дорогими в долгосрочной перспективе. Один раз взяли партию по $0.15 за пару — в итоге 30% возвратов из-за нарушения герметичности упаковки. Сейчас работаем с заводами, где стоимость единицы начинается от $0.35, но зато брак не превышает 1.2%.

Практические кейсы применения

Для офисных работников мы разработали модель с фильтром — она не полностью блокирует звук, но отсекает фоновые шумы на уровне 22 dB. Интересно, что изначально эту модель тестировали для музыкантов, но спрос оказался выше именно в корпоративном сегменте. Особенно в open-space пространствах, где важна возможность слышать коллег, но без раздражающего гула.

На производственных предприятиях ситуация сложнее. Стандартные беруши не подходят для сварщиков — нужна особая огнестойкая модификация. Пришлось совместно с технологами Viabendiction разрабатывать специальный состав с добавлением асбестовой нити. Получилось не с первого раза — первые образцы плавились при температуре выше 120°C.

Медицинский сектор требует стерильности. Здесь обычные силиконовые беруши не работают — нужна антибактериальная пропитка. Наш техотдел полгода экспериментировал с ионами серебра, пока не добились устойчивого эффекта без изменения тактильных свойств материала. Теперь такие модели поставляем в стоматологические клиники Германии.

Маркетинговые ловушки и реальные характеристики

Часто вижу в спецификациях 'коэффициент шумоподавления 40 dB' — это чистой воды маркетинг. В лабораторных условиях maybe, но в реальности такой показатель недостижим из-за анатомических особенностей слухового канала. Мы в спецификациях указываем два параметра: лабораторный (в идеальных условиях) и практический (с поправкой на человеческий фактор).

Еще один миф — 'универсальный размер'. За 7 лет работы не видел ни одной модели, которая одинаково хорошо подходила бы для узкого и широкого слухового прохода. Поэтому сейчас предлагаем три варианта плотности прилегания — это увеличило повторные покупки на 23% согласно статистике нашего сайта bandiction.ru.

Упаковка — отдельная головная боль. Первые партии мы фасовали в блистеры, но клиенты жаловались на сложность вскрытия. Перешли на вакуумные пакеты с перфорацией — решение простое, но эффективное. Иногда кажется, что такие мелочи важнее, чем технические характеристики.

Перспективы развития продукта

Сейчас экспериментируем с 'умными' берушами — встроенный датчик измеряет уровень шума и передает данные на смартфон. Пока технология сырая: батарея работает всего 8 часов, а стоимость производства зашкаливает. Но для горнодобывающей промышленности такой продукт мог бы стать прорывом — особенно с функцией мониторинга состояния работника.

Экологичность — тренд, который нельзя игнорировать. Пытаемся создать биоразлагаемый силикон, но пока результаты удручающие: либо материал теряет эластичность, либо срок разложения превышает 5 лет. Возможно, стоит рассматривать перерабатываемые компоненты вместо полного разложения.

Индивидуализация — следующая ступень. В Viabendiction уже тестируем технологию 3D-сканирования ушной раковины. Дорого, но для профессиональных спортсменов или военных это того стоит. Первые прототипы для подводников показали на 40% лучшее шумоподавление по сравнению с серийными моделями.

В конечном счете, OEM силиконовые шумоподавляющие беруши — это не просто товар, а сложный технический продукт. Где каждая деталь — от состава материала до формы упаковки — требует профессионального подхода. И именно этот подход отличает временных поставщиков от компаний вроде нашей, где каждый этап — от R&D до логистики — проходит под строгим контролем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Узор с ромбами

Узор с ромбами -

Дренажный коврик

Дренажный коврик -

Полипропиленовый венчик для матчи

Полипропиленовый венчик для матчи -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

Бамбуковый венчик для матчи

Бамбуковый венчик для матчи -

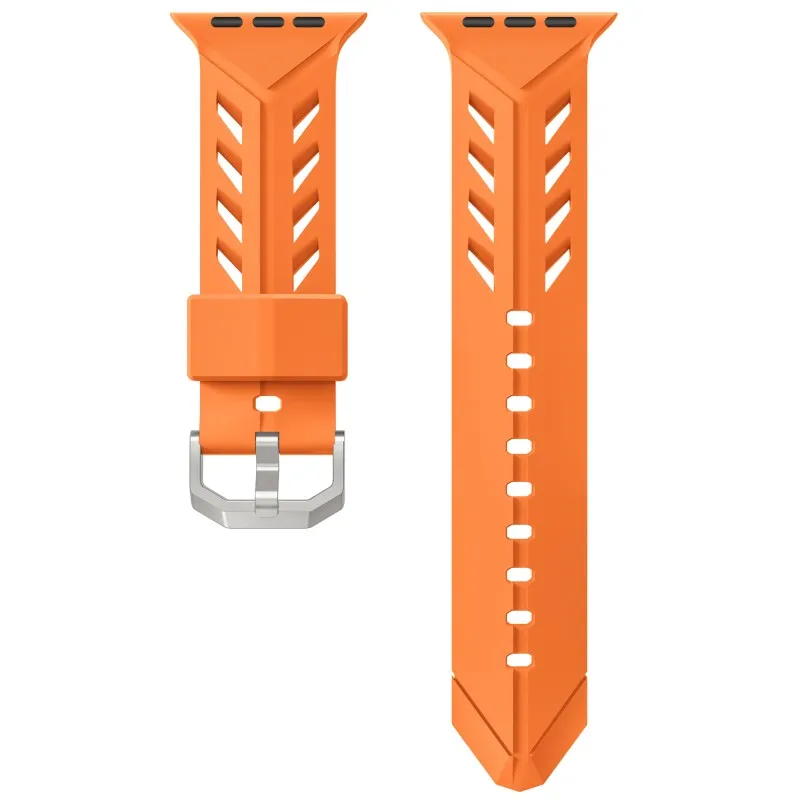

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Силиконовая маслёнка

Силиконовая маслёнка -

Ушные пломбы для сна в путешествиях компактные с 4 размерами — опт с водонепроницаемым кейсом, NRR 18 дБ

Ушные пломбы для сна в путешествиях компактные с 4 размерами — опт с водонепроницаемым кейсом, NRR 18 дБ -

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ

Ушные пломбы для сна в путешествиях компактные — опт с кейсом, SNR 21 дБ -

Беруши для сна 12-го поколения

Беруши для сна 12-го поколения -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек