Oem шумоподавляющие беруши

Когда слышишь 'OEM шумоподавляющие беруши', первое, что приходит в голову — это типовые решения с Alibaba, но на деле всё сложнее. Вспоминаю, как в 2018 году к нам в ООО Виабэндикшн обратился клиент с запросом на партию берушей для горнодобывающего предприятия. Тогда мы ошибочно предложили стандартные полиуретановые пробки, но после тестов на шумовых стендах выяснилось: для постоянной работы в условиях вибрации нужен совершенно другой подход к OEM шумоподавляющие беруши.

Мифы и реальность кастомизации

Многие до сих пор путают OEM с ODM, и это главная ошибка при заказе. Клиенты часто требуют 'беруши как у 3M', но не учитывают, что копирование форм без понимания акустических свойств материалов — пустая трата денег. Как-то раз мы потратили три месяца на адаптацию немецкого полимера для российского производства, и только на этапе тестирования обнаружили, что при -15°C материал теряет эластичность.

Вот конкретный пример: для сети автосервисов мы разрабатывали модель с двойным демпфирующим слоем. Казалось бы, всё просто — бери готовые компоненты и собирай. Но пришлось полностью пересмотреть конструкцию крепления фильтра, после того как в полевых испытаниях выяснилось: при частом снятии/установке фильтр расшатывается уже через две недели.

Сейчас в нашем портфолио на bandiction.ru есть кейс по берушам для пищевых производств — там вообще особая история. Пришлось учитывать не только шумоподавление, но и требования к гигиене: материал должен выдерживать многократную стерилизацию без потери свойств. Это тот случай, когда стандартные OEM-решения не работают.

Технологические компромиссы

Работая над OEM шумоподавляющие беруши для металлургического комбината, мы столкнулись с дилеммой: клиент хотел одновременно максимальное шумоподавление (до 37 дБ) и возможность слышать сигналы тревоги. Пришлось разрабатывать асимметричную систему фильтров — левое ухо получало полное шумоподавление, правое с резонансной мембраной пропускало частоты выше 2000 Гц.

Интересно, что иногда простейшие решения оказываются эффективнее высокотехнологичных. Помню, для судостроительной верфи мы тестировали беруши с электронным шумоподавлением, но в условиях постоянной влажности электроника выходила из строя через месяц. Вернулись к механическому решению с лабиринтными каналами — и получили надежный продукт с NRR 33 дБ.

Сейчас в ООО Виабэндикшн мы всегда начинаем с анализа рабочих условий: не только уровень шума, но и температура, влажность, наличие химических агентов. Без этого даже самые продвинутые OEM шумоподавляющие беруши не будут работать как надо.

Эргономика как критический фактор

Чаще всего провалы в проектах связаны не с акустикой, а с эргономикой. В 2021 году мы поставили крупную партию берушей для логистического центра — по техническим характеристикам всё было идеально, но через неделю получили рекламации: 40% работников жаловались на дискомфорт. Оказалось, при длительной носке (8-10 часов) даже минимальное давление в слуховом канале вызывает мигрень.

После этого случая мы внедрили обязательное тестирование на фокус-группах с разными типами ушных раковин. Выяснилось, что стандартная размерная сетка из 3 вариантов покрывает только 65% пользователей. Пришлось разрабатывать систему из 5 размеров с учетом анатомических особенностей — сейчас это наша базовая опция для всех OEM-проектов.

На сайте bandiction.ru мы специально не выкладываем полные технические спецификации — предпочитаем индивидуальный подход. Как показала практика, готовые решения в 70% случаев требуют доработки под конкретные условия эксплуатации.

Материаловедческие нюансы

Силикон, полиуретан, ПВХ — казалось бы, выбор материалов для OEM шумоподавляющие беруши невелик. Но когда начали работать с хирургическими центрами, обнаружили целый пласт проблем: медицинский силикон должен быть абсолютно инертным, не вызывать аллергий даже при контакте с поврежденной кожей. Пришлось сотрудничать с химическими лабораториями, чтобы разработать состав с нужными сертификатами.

Для тяжелой промышленности часто требуется материал с памятью формы — чтобы работник мог быстро установить беруши в условиях ограниченной видимости. Но здесь есть обратная сторона: такие материалы обычно имеют меньший срок службы. Нашли компромиссный вариант с ячеистой структурой — держит форму до 6 месяцев активного использования.

В ООО Виабэндикшн мы сейчас экспериментируем с биоразлагаемыми полимерами для экологичных проектов. Пока что результаты нестабильные — коэффициент шумоподавления падает на 15% после 200 часов использования, но работа продолжается.

Экономика кастомизации

Когда клиенты спрашивают про стоимость OEM-берушей, многие ожидают услышать цену в 2-3 раза ниже рыночной. На самом деле при небольших тиражах (до 10 000 пар) кастомизация часто удорожает продукт на 40-60%. Объясняем это на примере: разработка новой пресс-формы — от 300 000 рублей, сертификация — еще 150 000, испытания — от 100 000. И это без учета стоимости материалов.

Однако для крупных предприятий с постоянным штатом индивидуальные OEM шумоподавляющие беруши оказываются выгоднее в долгосрочной перспективе. Снижение травматизма, повышение производительности — вот что действительно важно. У нас есть клиент из авиационной отрасли, который после внедрения наших берушей сократил случаи профессиональных заболеваний на 18% за год.

В ООО Виабэндикшн мы всегда предлагаем поэтапный подход: начинаем с пилотной партии, тестируем, корректируем и только потом запускаем массовое производство. Это позволяет клиенту контролировать бюджет и получать именно то, что нужно.

Неочевидные применения

Сейчас вижу рост запросов на OEM шумоподавляющие беруши для нетрадиционных сфер. Например, для центров обработки данных — там требуется особое шумоподавление на низких частотах (гул серверов), но с сохранением возможности вербального общения. Или для музыкальных школ — там нужны беруши с равномерным аттенюацией across всего частотного диапазона.

Недавно получили интересный запрос от оператора call-центра: беруши, которые подавляют фоновый шум open-space, но позволяют четко слышать голос в гарнитуре. Пришлось разрабатывать модель с акустическим фильтром режекторного типа — подавляет частоты 300-800 Гц (основной диапазон офисного шума), но пропускает речевой диапазон.

Такие проекты особенно ценны для нас в ООО Виабэндикшн — они расширяют понимание того, какими могут быть современные средства защиты слуха. И подтверждают, что универсальных решений не существует — каждый случай требует глубокого анализа и индивидуального подхода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Почему стоит выбрать наш измельчитель для курицы?

Почему стоит выбрать наш измельчитель для курицы? -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

Силиконовая маслёнка

Силиконовая маслёнка -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Узор с цветами

Узор с цветами -

Форма для льда на два кубика

Форма для льда на два кубика -

Ушные пломбы гипоаллергенные для сна

Ушные пломбы гипоаллергенные для сна -

Цепляльщик Курицы Домаший с Удобной Ручкой

Цепляльщик Курицы Домаший с Удобной Ручкой -

Экономичные ушные пломбы для сна оптом — низкая цена, высокое качество, SNR 23 дБ

Экономичные ушные пломбы для сна оптом — низкая цена, высокое качество, SNR 23 дБ -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

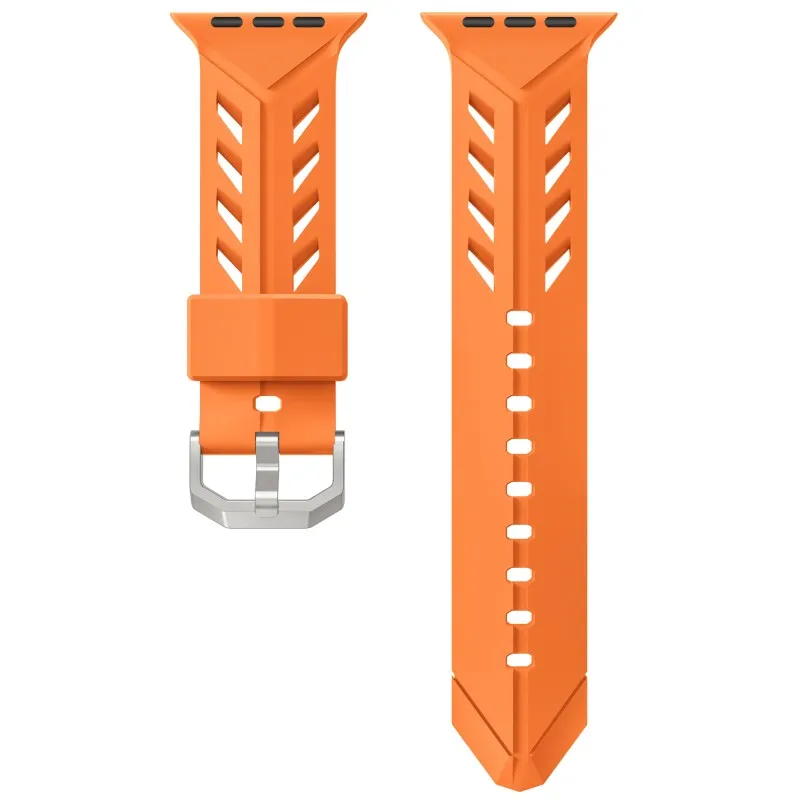

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Ушные пломбы медицинского силикона для сна оптом NRR 21 дБ — минимальный заказ 100 пар

Связанный поиск

Связанный поиск- Оптом беруши спортивные

- Оптом товары для дома недорого интернет

- Производство кухонных принадлежностей

- Оптом альтернатива берушам

- Оптом беруши от шума силиконовые

- Китай беруши для сна противошумные

- Китай заказать беруши для сна

- Oem популярные товары для дома

- Безопасные беруши для сна

- Oem чехол для ipad air m2 2024