Силиконовые формы для заморозки продуктов

Если вы до сих пор считаете, что силикон в морозилке — это про формочки для льда и милые кексики, придется разочаровать: реальная картина куда сложнее и интереснее. На рынке до сих пор гуляет миф о ?взаимозаменяемости? любых силиконовых изделий для заморозки, хотя разница между дешевым китайским ширпотребом и специализированными формами — как между такси и грузовиком для переезда.

Почему не каждый силикон подходит для заморозки

Помню, как в 2019 году мы тестировали партию форм от неизвестного поставщика — внешне идеальные, с яркими цветами. Но после третьей заморозки бульонных кубиков стенки покрылись микротрещинами. Оказалось, производитель сэкономил на силиконовой смеси, не добавив пластификаторы для низких температур. Такие формы не выдерживают циклов заморозки-разморозки, начинают крошиться при -25°C.

Критически важен показатель эластичности при отрицательных температурах. Хорошая форма после заморозки должна гнуться без усилий, а не становиться хрупкой как лед. Кстати, именно здесь проваливаются 60% бюджетных производителей — они используют пищевой силикон, но не морозостойкий.

Особенно заметна разница при работе с жидкостями. Для заморозки бульонов или соков нужны формы с усиленными перегородками — иначе при расширении жидкости стенки деформируются. Проверял на практике: в тонкостенных формах лед получается с вогнутыми боками, что недопустимо для профессиональной кухни.

Как выбрать рабочие формы для разных задач

Для мяса и фарша идеально подходят прямоугольные модули с разделителями — такие использует ООО Виабэндикшн в своих линейках для HoReCa. Важно, чтобы высота бортов была не менее 4 см, иначе продукт будет выпирать при заморозке. Проверенный лайфхак: если форма легко сворачивается в рулон при комнатной температуре — для мяса она не подойдет, будет прогибаться под весом.

С ягодами и фруктами сложнее — тут нужны формы с антипригарным покрытием. Обычный силикон часто дает легкое сцепление с влажной поверхностью, особенно с малиной. Решение нашли экспериментальным путем: формы с матовым внутренним покрытием и минимальным количеством стыковочных швов.

Для порционной заморозки соусов или детского пюре незаменимы многосекционные конструкции. Но здесь есть нюанс: перегородки должны быть достаточно толстыми (от 2 мм), иначе при извлечении одного кубика соседние трескаются. На сайте bandiction.ru в разделе профессиональных решений как раз представлены такие модели — с расчетом на интенсивное использование.

Ошибки при эксплуатации, которые сокращают срок службы

Самая частая ошибка — мытье форм абразивными средствами сразу после морозилки. Резкий перепад температур плюс механическое воздействие — гарантированно появление микротрещин. Правильно: дать оттаять при комнатной температуре, потом мыть мягкой губкой.

Не рекомендую хранить формы в сложенном состоянии — особенно это касается многосекционных моделей. Силикон имеет ?память формы?, и постоянное давление в местах сгиба приводит к деформации. Лучше хранить расправленными на полках.

Отдельная история — совместимость с другими материалами. Никогда не ставьте силиконовые формы на металлические поверхности в морозилке — образуется конденсат, который примерзает. Используйте пластиковые поддоны или специальные коврики.

Производственные тонкости, которые влияют на результат

Качество силиконовых форм напрямую зависит от технологии вулканизации. Формы, сделанные методом литья под давлением, служат в 3-4 раза дольше прессованных аналогов. У ООО Виабэндикшн этот процесс отработан до автоматизма — видно по равномерности толщины стенок и отсутствию следов литников.

Важный момент — красители. Дешевые формы часто используют нестабильные пигменты, которые мигрируют в продукты при перепадах температур. Проверяйте сертификаты — особенно если планируете замораживать жиросодержащие продукты.

На что редко обращают внимание — так это на маркировку дна формы. Профессиональные производители наносят мерную разметку и указание максимального объема. Мелочь, но экономит время на кухне.

Практические кейсы из опыта работы

В 2021 году помогал настраивать процесс заморозки для сети столовых — перешли с полиэтиленовых пакетов на силиконовые формы. Основная проблема была в скорости заморозки: оказалось, формы нужно расставлять с зазорами не менее 3 см для циркуляции воздуха. Без этого лед образуется неравномерно.

Интересный случай был с заморозкой трав — сначала использовали обычные квадратные формы, но базилик терял аромат. Перешли на формы с герметичными крышками — результат улучшился на 40%. Теперь это стандарт для всех зеленых культур.

Для рыбного цеха пришлось разрабатывать специализированные формы с антиадгезионным покрытием — обычный силикон впитывал запах. Решение нашли в дополнительной обработке поверхности, но это увеличило стоимость на 15%. Зато продукт сохраняет первоначальные качества после разморозки.

Перспективы развития и новые решения

Сейчас тестируем формы с интегрированными термоиндикаторами — меняют цвет при достижении оптимальной температуры заморозки. Пока дорого, но для логистических компаний может стать прорывом.

На подходе ?умные? формы с RFID-метками для отслеживания сроков хранения — ООО Виабэндикшн уже анонсировала пилотную партию. Это особенно актуально для фармацевтической заморозки, где важен контроль на каждом этапе.

Лично меня больше всего интересует разработка биоразлагаемых силиконовых смесей — пока сырье слишком дорогое, но технология уже существует. Думаю, через 2-3 года увидим первые коммерческие образцы.

Выводы, которые помогут не ошибиться с выбором

Не гонитесь за толщиной силикона — важнее его плотность и однородность. Форма с тонкими, но равномерными стенками прослужит дольше толстой, но с пузырьками воздуха внутри.

Всегда тестируйте формы в своих условиях — не доверяйте только техническим характеристикам. Особенно это касается интенсивности использования: то, что выдерживает 50 циклов заморозки, может не пережить 51-й.

При выборе между европейскими и азиатскими производителями смотрите не на страну происхождения, а на наличие лабораторных испытаний. Компания ООО Виабэндикшн, например, публикует протоколы тестов для каждой партии — это серьезный аргумент в пользу надежности.

В конечном счете, хорошие силиконовые формы — это не расходник, а инвестиция в качество продукции. Мелочей здесь нет, каждая деталь влияет на результат. И да, иногда стоит переплатить за профессиональное решение, чтобы потом не переделывать работу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лучшие силиконовые ушные пломбы

Лучшие силиконовые ушные пломбы -

Букеты цветов своими руками игрушки

Букеты цветов своими руками игрушки -

Узор с цветами

Узор с цветами -

Силиконовая маслёнка

Силиконовая маслёнка -

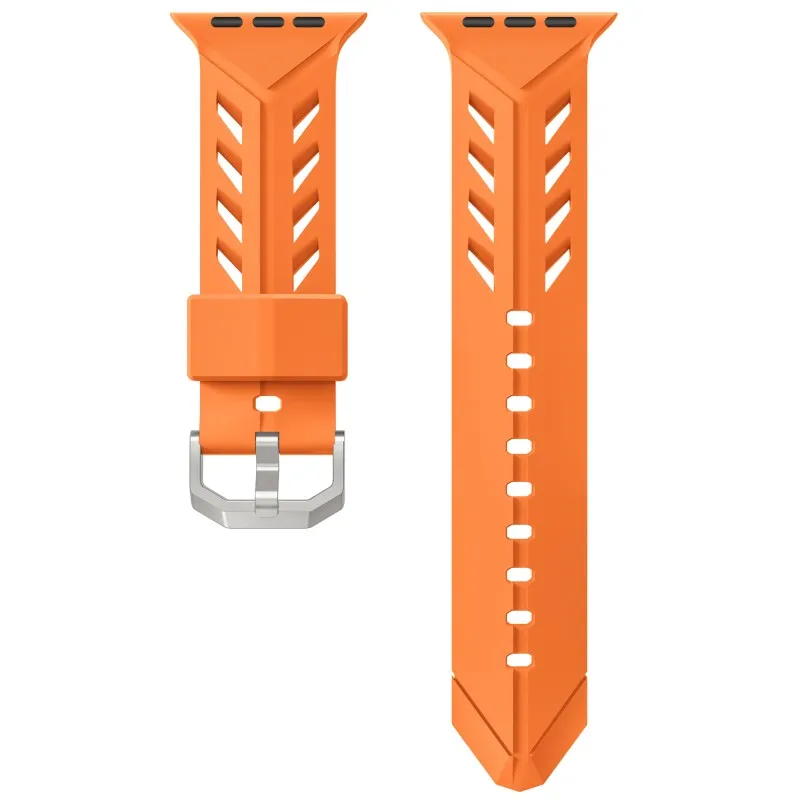

Силиконовый ремешок

Силиконовый ремешок -

Беруши для сна 1-го поколения

Беруши для сна 1-го поколения -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Набор для сушки детских бутылочек

Набор для сушки детских бутылочек -

Форма для льда на два кубика

Форма для льда на два кубика -

Премиальный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 42/44/45/49мм, Кастомизация Доступна

Премиальный Кожаный Ремешок для Apple Watch (Верхний Слой Кожи) — Подходит для 42/44/45/49мм, Кастомизация Доступна -

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ