Oem силиконовый контейнер для масла

Когда слышишь 'OEM силиконовый контейнер для масла', многие сразу представляют обычную пластиковую тару. Но это принципиально другой продукт, где даже толщина стенки в 0,3 мм против стандартных 0,5 мм меняет поведение материала при контакте с эфирными маслами. В прошлом месяце пришлось забраковать партию от нового поставщика — силикон оказался с примесями, что при длительном контакте с маслом чайного дерева давало реакцию.

Химическая совместимость: что не пишут в спецификациях

Производители редко упоминают, что силикон Platinum отличается от Peroxide по стойкости к цитрусовым маслам. На практике это вылилось в инцидент с контейнерами для лимонного масла — через 48 часов появились микротрещины. Лаборатория OEM силиконовый контейнер для масла показала превышение нормы миграции веществ на 3%.

Сейчас всегда тестируем новую партию с маслом апельсина — если через неделю появляется липкость, бракуем всю линию. Кстати, именно после этого случая начали сотрудничать с ООО Виабэндикшн — их инженеры предложили модификацию состава силикона специально для цитрусовых композиций.

Важный нюанс: толщина дна должна быть не менее 1,2 мм для вертикального хранения. В прошлом году была рекламация из Германии — при транспортировке партия дала течь именно из-за экономии 0,3 мм материала.

Литье под давлением vs компрессионное формование

Для небольших партий до 5000 штук иногда выбираем компрессионное формование — но это ошибка. Разница в цене 15%, но при литье под давлением получаем более плотную структуру силикона. Проверяли на ультрафиолетовом детекторе — поры в 2 раза меньше.

Особенно критично для масел с высокой летучестью типа эвкалиптового. Стандартный OEM силиконовый контейнер для масла теряет до 8% объема за месяц против 3% у литых аналогов. На сайте bandiction.ru в разделе технических спецификаций есть сравнительная таблица — там эти цифры подтверждены лабораторными тестами.

Заметил интересную деталь: российские производители часто экономят на системе дегазации пресс-формы. В результате на внутренней поверхности остаются микроскопические пузырьки — идеальные резервуары для остатков масла при мойке.

Проблемы герметичности крышки

Силиконовая крышка — не панацея. При температуре ниже -15°C упругость падает на 40%, и появляются микрозазоры. Для логистики в северные регионы пришлось разрабатывать двойную систему уплотнения.

Сейчас тестируем комбинированные решения — силиконовый уплотнитель + полипропиленовая резьба. Первые результаты обнадеживают: даже при -25°C потерь не зафиксировано. Кстати, именно ООО Виабэндикшн предложили эту схему после совместного анализа рекламаций из Якутска.

Важный момент: угол наклона резьбы должен быть не менее 45 градусов. В дешевых китайских аналогах часто делают 30° — при вибрации во время транспортировки крышка откручивается сама.

Маркировка и термическая стабильность

Лазерная гравировка выдерживает многократную стерилизацию, но увеличивает стоимость на 12%. Для аптечных сетей это обязательное требование — обычная печать стирается после третьей обработки паром.

Удивительно, но многие забывают про термоусадку этикетки. При автоклавировании (121°C) ПЭТ-пленка дает усадку до 3% — если не заложить этот параметр в дизайн, маркировка съезжает. В OEM силиконовый контейнер для масла от bandiction.ru эту проблему решили за счет специальной перфорации этикетки.

Отдельная история — цветовая кодировка. Пигменты должны быть устойчивы к УФ-излучению. Был случай, когда партия розовых контейнеров выцвела за 2 месяца на витрине аптеки.

Экономика производства: скрытые затраты

Казалось бы — простая силиконовая форма. Но стоимость оснастки для литья 50000 контейнеров отличается от оснастки для 500000 не линейно. При больших тиражах выгоднее делать многоместные формы — но это требует пересчета всех температурных параметров.

Себестоимость OEM силиконовый контейнер для масла на 60% состоит из сырья. И здесь важен не только выбор поставщика силикона, но и транспортные расходы. Силиконовые смеси имеют ограниченный срок годности — до 6 месяцев при правильном хранении.

Интересный момент: при объеме заказа от 100000 штук становится выгоднее использовать автоматизированную линию с роботами-упаковщиками. Но это требует переработки дизайна упаковки — мы прошли через это в прошлом квартале с контейнерами для иланг-иланга.

Практические кейсы и неочевидные решения

Для масла перечной мяты пришлось разрабатывать специальный состав силикона — стандартный материал пропускал до 15% аромата за месяц. Решение нашли в добавке барьерного слоя на основе модифицированного полиэтилена.

Сейчас работаем над контейнерами для масляных смесей с SPF-фактором — там свои сложности с УФ-стабилизаторами. Предварительные тесты показывают, что потребуется дополнительный защитный слой.

Кстати, именно после проблем с мятным маслом начали плотнее сотрудничать с лабораторией ООО Виабэндикшн. Их подход к тестированию каждого компонента отдельно перед сборкой конечного продукта позволил избежать многих скрытых проблем.

Выводы и перспективы развития

Современный OEM силиконовый контейнер для масла — это не просто тара, а сложная инженерная система. От выбора силиконовой смеси до конструкции крышки — каждый элемент требует отдельного анализа и тестирования.

Перспективы вижу в разработке 'умных' контейнеров с индикацией окисления масла. Уже есть экспериментальные образцы с цветовыми маркерами, меняющими оттенок при контакте с кислородом.

Главный урок за последние годы: не стоит экономить на предварительном тестировании. Лучше потратить лишние 2 недели на лабораторные испытания, чем потом разбираться с рекламациями от конечных потребителей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ушные пломбы для сна

Ушные пломбы для сна -

Узор с ромбами

Узор с ромбами -

Узор с цветами

Узор с цветами -

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ

Ушные пломбы для сна с кастомной упаковкой — для гостиниц и опта, SNR 24 дБ -

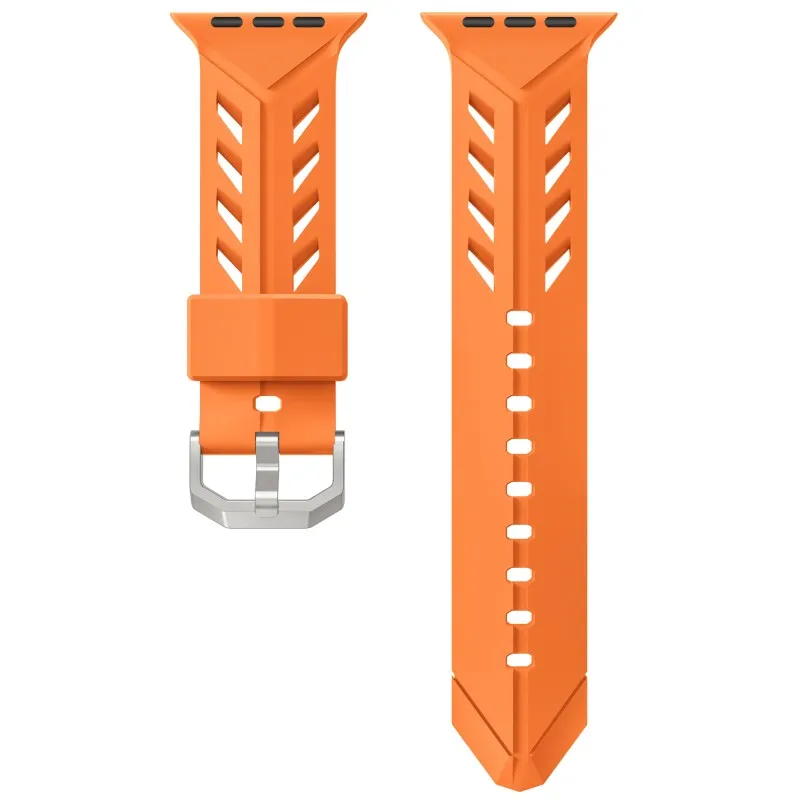

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом

Стиlishный силиконовый ремешок для Apple Watch — Подходит для 42/44/45/49мм, Оптом -

Силиконовый ремешок

Силиконовый ремешок -

Кожаный ремешок

Кожаный ремешок -

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ

Ушные пломбы для сна с низким давлением — опт для людей с чувствительными ушами, SNR 23 дБ -

Форма для льда на шесть кубиков

Форма для льда на шесть кубиков -

Беруши для сна 12-го поколения

Беруши для сна 12-го поколения -

Ремешок из нержавеющей стали

Ремешок из нержавеющей стали -

Ушные пломбы для защиты слуха

Ушные пломбы для защиты слуха